为什么大家对于耐高温材料的关注度远远高于耐低温材料?

为何耐高温材料的研发更受到关注,而耐超低温材料的却研究的相对较少呢?

如果要想解答这一问题,就需从温度的极限范畴切入。低温的极限是绝对零度,数值为 0K,换算成摄氏度是 - 273.15℃;而高温的极限竟高达 1.4×10^32K(1.4 亿亿亿亿卡尔文),这一温度诞生于宇宙大爆炸的瞬间。

在实际材料应用领域,如此极端的高温几乎不会出现。

不过在航空航天领域,材料必须具备在极端高、低温条件下保持稳定和可靠的性能。航天器件在重返大气层时,会承受极高的温度。

宇航员和载人航天任务的安全,也依赖于耐高温材料对极端热量的有效防护。在火箭发动机和航天飞机的制造中,高温材料是确保飞行安全的核心要素之一。在地面交通工具领域,高温材料同样发挥着至关重要的作用。

汽车发动机在运转过程中会产生高温,若发动机材料无法耐受这种高温,将导致性能下降甚至损坏。因此,研发和应用高性能的耐高温材料,对于提高汽车引擎的效率和寿命具有重要意义。

超耐低温材料的研究中,人类已无限逼近绝对零度。

以聚酰亚胺为例,作为一种性能卓越的耐低温材料,其最低耐温可达 - 269℃ ,即便处于液态氦环境中,依然不会发生脆裂现象,同时,它在耐高温方面也展现出良好的性能。

再看常见的低温物质,液氮的沸点为 77K(-196℃),液氧的沸点是 90.188K(-182.96℃),液氦的沸点则更低,仅为 4.22K(-268.93℃),恰好处于聚酰亚胺的耐受极限。

在实际应用场景中,各类卫星等航天器在太空的超低温环境下,其结构密封就高度依赖耐低温密封材料;在民用领域,液氮密封、冷冻切割机密封等设备也离不开耐低温材料的支持。

耐超低温弹性体是研究的主要方向之一。

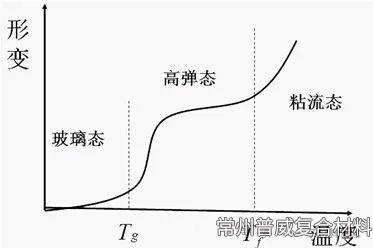

这就不得不提到玻璃化转变温度,它是衡量弹性体性能的关键参数。在升温过程中,玻璃、聚合物等非晶态固体材料从固体状态转变为类似液体柔软状态的临界温度点,即为玻璃化转变温度。

这类材料与普通物质不同,它们不经历典型的液 - 固相变,而是在特定温度下发生玻璃化转变。不同材料的玻璃化转变温度存在差异,这一转变不仅标志着材料从固态到非晶态的变化,在部分情况下,也可被视作弹性体工作的温度极限。

弹性体不仅要在低温环境下保持结构完整性,不发生脆裂,还需维持良好的弹性,这对材料设计提出了更高的要求,通常需要采取外加保护措施或优化结构设计等手段来实现。在众多弹性体材料中,某特殊牌号硅胶表现出优异的低温性能,其玻璃化转变温度可达 -130℃左右 ,但较高的成本也限制了其大规模应用。

高分子材料低温性能影响因素,主要涵盖以下几点。

分子结构

分子结构方面,高分子链段的柔顺性对低温性能具有关键影响。具有柔性链段的高分子,在低温环境下,链段运动相对容易,能够使材料保持良好的柔韧性和延展性。

例如,天然橡胶主链上的单键内旋转较为容易,链段柔顺性良好,即使在较低温度下,依然能够维持一定的弹性,因此常被用于制造低温环境下的密封件。

相反,含有大量刚性基团的高分子,链段运动受到阻碍,在低温时容易变脆,某些含有大量苯环结构的工程塑料就存在这样的问题。

结晶度

结晶度较高的高分子材料,分子链排列规整,分子间作用力较强。在低温条件下,这种有序结构会导致材料的硬度和脆性增加,韧性降低。

以全同立构聚丙烯为例,其结晶度较高,在低温时冲击强度较低,容易发生脆性断裂;而无定形高分子材料,分子链排列无序,链段活动空间相对较大,在低温下能够较好地保持柔韧性,如无规聚苯乙烯在低温下仍具有一定的韧性。

低温助剂

增塑剂能够插入高分子链之间,削弱分子间作用力,从而增加链段的柔顺性。通过添加合适的增塑剂,可以降低高分子材料的玻璃化转变温度,使其在更低的温度下仍能保持良好的柔韧性和可塑性。

在聚氯乙烯(PVC)中添加邻苯二甲酸酯类增塑剂,能够显著改善 PVC 在低温下的脆性,使其可用于制造低温环境下的薄膜和管材。

共聚和共混技术

通过共聚反应,将不同性能的单体单元引入高分子链中,可以实现对分子链结构和性能的精准调控。以乙烯 - 丙烯共聚物为例,通过调整乙烯和丙烯的比例,可以获得不同性能的材料,其低温性能也能够得到有效优化。

共混则是将不同的高分子材料进行混合,实现优势互补。将橡胶与塑料共混,可以显著提高塑料的低温韧性,如丁苯橡胶与聚苯乙烯共混得到的高抗冲聚苯乙烯,在低温下的冲击性能明显优于纯聚苯乙烯。