聚醚醚酮(PEEK)复合材料应用案例分析

引言:

在材料科学的竞技场上,聚醚醚酮(PEEK)复合材料被誉为“21世纪的超级塑料”。它兼具轻量化、高强度、耐高温和生物相容性,正悄然推动航空航天、医疗、工业机器人等领域的革命性升级。本文将通过多个行业标杆案例,解析PEEK复合材料如何以“黑马”之姿重塑高端制造的未来。

一、工业机器人:轻量化与高精度的双重突破

案例1:六维力传感器的“减重革命”

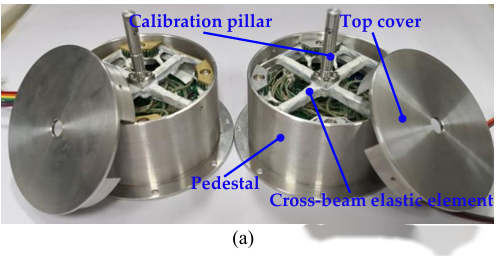

图 1 (a)两个六轴F/T传感器的原型:左为PEEK传感器,右为金属传感器;(b) PEEK弹性梁;(c) 铝合金弹性梁。

传统铝合金六维力传感器在高速作业中易受惯性干扰,而PEEK碳纤维复合材料凭借仅铝合金58%的密度,成为新一代传感器弹性体的首选。其高灵敏度显著提升了测量精度和响应速度,助力人形机器人实现更流畅的复杂动作。以特斯拉为例,若2027年实现50万台机器人量产目标,仅此一项将拉动近千吨PEEK需求,推动产业链爆发式增长。

二、航空航天:极端环境下的“生存专家”

案例2:直升机

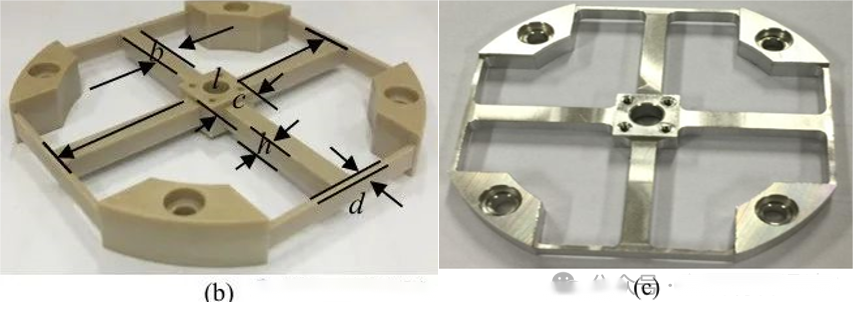

图2 PEEK复合材料 在H-160 直升机中的应用及相关测试数据

空客H-160直升机采用CF/PEEK复合材料制造桨毂中央件,替代传统钛合金后,不仅减重显著,还大幅提升了抗弹击损伤能力。在沙尘、高原等恶劣环境中,其抗疲劳和耐腐蚀特性使直升机生存率提高。

三、医疗领域:生物相容性与精准医疗的完美结合

PEEK 将生物相容性、射线可透性和机械强度独特地结合在一起,为医疗植入物和器械的设计和制造提供了显著的优势。

案例3:内窥镜和腹腔镜工具

PEEK 的弯曲模量高达 595,000 psi (4,102 MPa),为内窥镜和腹腔镜手术中使用的薄壁管提供了出色的推力和抗屈曲性。这些工具受益于 PEEK 的强度、柔韧性和承受重复灭菌循环的能力。

案例4:骨科和脊柱植入物

PEEK 因其生物相容性和类似于人体骨骼的机械特性而成为骨科和脊柱植入物的首选材料。PEEK-OPTIMA™ Natural 聚合物具有二十多年的临床历史,广泛用于脊柱融合手术,占所有椎间融合装置的 50%。它的弹性模量可与皮质骨相媲美,减少了金属植入物中存在的应力屏蔽问题。碳纤维增强 PEEK 进一步增强了其机械性能,使其适用于关节置换和骨折固定装置等承重应用。

四、汽车工业:新能源时代的“轻量化密码”

案例5:燃油系统和发动机部件:

PEEK 材料由于其优异的耐化学性和高温稳定性而广泛用于汽车燃油系统和发动机部件的制造。它可用于制造燃油泵、喷油器、阀门和密封件等关键部件,确保燃油系统的可靠性和耐用性。

案例6:轴承和齿轮:

PEEK 材料具有自润滑性,摩擦系数低,是制造轴承和齿轮的理想选择。与传统的金属材料相比,PEEK轴承和齿轮可以减少摩擦和磨损,提高传动效率,降低噪音和振动,从而延长汽车的使用寿命。

案例7:电线绝缘层:

PEEK材料具有高绝缘性能和优异的耐热性,因此被广泛用于制造汽车电线绝缘层。它可以保护电线免受高温和化学品的影响,从而提高其可靠性和安全性。

案例8:轻质车身结构:

PEEK材料具有重量轻、强度高的特点,可用于制造轻质车身结构。通过使用 PEEK 材料代替传统的金属材料,可以有效减轻车身重量,降低能耗,提高燃油经济性和车辆性能。

五、未来展望:技术突破与产业协同

尽管PEEK复合材料前景广阔,但仍面临两大挑战:

工艺复杂度高:连续预浸料制备技术尚未完全突破,量产能力受限;

成本压力:当前CF/PEEK成本较高,需通过国产化和规模化生产降低成本。