聚酰亚胺(PI)的化学结构对高温耐磨性的影响

聚酰亚胺(PI)由二胺和二酐单体通过缩聚反应合成,不同结构的单体对聚酰亚胺分子链的柔性和极性有显著影响,进而影响聚酰亚胺的高温摩擦性。此外,分子量也是决定聚酰亚胺高温摩擦学性能的关键因素。为了深入理解高温下聚酰亚胺的性能,建立其化学结构与性能之间的关联,并揭示摩擦磨损的内在机理,着重于分析不同结构的聚酰亚胺对高温耐磨性的影响。

1、 聚酰亚胺的交联度和分子量对高温耐磨性的影响

热塑性PI和热固性PI的交联程度和分子量存在显著差异,这对聚酰亚胺的高温摩擦性能至关重要。丛培红团队通过对比热塑性聚酰亚胺(YS-20)与热固性聚酰亚胺(KH-304)在不同温度下的摩擦磨损性能,发现热塑性聚酰亚胺的摩擦系数随温度升高先增大后减小,而热固性聚酰亚胺的摩擦系数则随温度升高逐渐降低。

这种差异性可能源于热塑性聚酰亚胺在温度升高时储能模量发生显著变化,而热固性聚酰亚胺在摩擦界面上可能发生化学反应,导致其化学结构发生改变。Wang研究团队在研究热塑性聚酰亚胺(YS-20)和4-苯乙炔苯酐(4-PEPA)封端的热固性聚酰亚胺的摩擦系数随温度变化的规律时,也观察到了类似的趋势。

聚酰亚胺的分子量一方面是通过影响聚酰亚胺的机械性能、模量等从而影响高温下的摩擦性能;另一方面随着分子量的增加会加剧聚酰亚胺高温下的黏着磨损。因此设计一个合理的分子量是改性聚酰亚胺高温摩擦性能的关键。此外,在高温环境下,环境温度对聚酰亚胺摩擦性能的影响可能会大于分子量对聚酰亚胺摩擦性能带来的影响。

2、 聚酰亚胺主链中柔性链段对高温摩擦性能的影响

通过调控聚酰亚胺主链结构的柔性是改变聚酰亚胺机械性能和耐温等级的有效策略,从而调控聚酰亚胺的高温耐摩擦性能。段春俭团队通过引入不对称的二胺单体3.4-二氨基二苯醚(3.4-ODA)到热固性聚酰亚胺的主链结构中,研究了聚酰亚胺磨损率随温度变化的规律。结果表明:聚酰亚胺的摩擦系数随温度的升高持续降低,而磨损率则呈现出先升高后降低再升高的复杂趋势。这种变化主要归因于主链结构聚酰亚胺在摩擦过程中接触表面机械性能的动态变化。

为了提升聚合物的高温摩擦性能,提高其机械性能也是一条有效的途径。Yin团队利用分子动力学模拟研究了刚性POSS结构对聚酰亚胺高温摩擦学性能的影响。模拟结果揭示,刚性的笼状POSS结构能够显著提高聚合物的耐热性能、机械性能以及高温下的摩擦性能。特别是在600K时,含有9.0wt%POSS的PI2模型展现出了极低的摩擦系数(0.091),从而优化了聚酰亚胺的高温摩擦性能。然而,当聚酰亚胺树脂基体与纤维、有机或无机固体润滑剂制备成复合材料时,尽管主链更加刚性的聚酰亚胺具有高强度和高模量,但其与固体润滑剂的黏附性不足,导致高温下的摩擦性能下降。

Panin团队对比研究了主链醚键对热塑性聚酰亚胺高温下摩擦性能的影响。他们将2种不同结构的聚酰亚胺与短切碳纤维、有机(PTFE)和无机(MoS2)固体润滑剂通过模压成型制备成复合材料。结果表明:主链更加柔性的聚醚酰亚胺高温下与固体润滑剂具有更强的黏附性。在180℃时,聚合物分子链中存在柔性单元的聚醚酰亚胺复合材料的磨损率比不含柔性结构聚酰亚胺复合材料低300倍。

3、 聚酰亚胺的极性基团对高温摩擦性能的影响

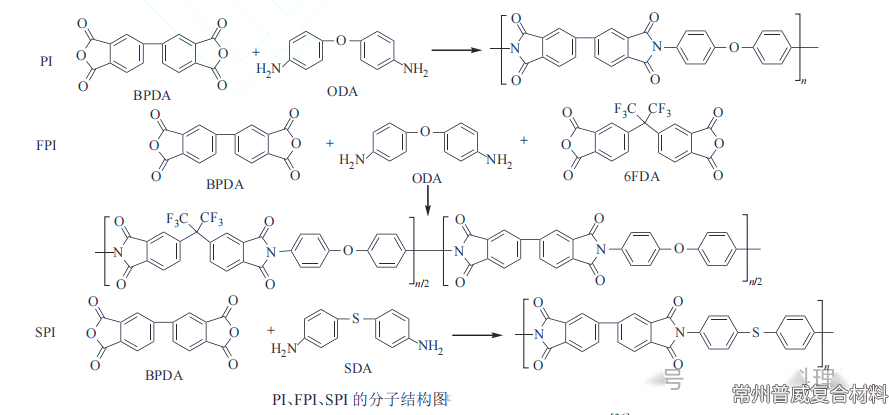

极性较高的聚酰亚胺分子通常具有较高的玻璃化转变温度,通过将不同电负性的原子引入聚酰亚胺中可以改变分子极性,从而可以优化其高温摩擦性能。Li团队对比氟化聚酰亚胺(FPI)与非氟化聚酰亚胺(PI)在不同温度下的摩擦性能进行了研究。研究发现,非氟化PI的摩擦系数在170℃左右开始上升,在210℃达到最高点,随后迅速下降。而全氟化PI的摩擦系数则在205℃开始上升,在225℃达到一个相对较低的峰值。含氟二胺单体的引入提高了摩擦系数最低的温度阈值,这为开发具有更宽温度适用范围的耐磨材料提供了可能性。在2021年,Hu团队通过制备聚酰亚胺(PI)、氟化聚酰亚胺(FPI)和含硫聚酰亚胺(SPI),如下图,研究了不同结构的聚酰亚胺在-100~100℃温度范围内的摩擦学性能。实验结果与分子动力学模拟均表明,3种样品与对偶面的黏附能力依次为:FPI>SPI>PI。强电负性F和S原子的引入增强了分子链的极性,从而与金属对应物之间的范德华力得到加强,黏附能力增大,且更易于发生摩擦化学反应。