聚苯硫醚(PPS)材料全解析——从“塑料黄金”到工业多面手

一、PPS材料介绍

聚苯硫醚(PolyphenyleneSulfide,PPS),是一种半结晶性热塑性工程塑料,由苯环与硫原子交替连接,构成了分子主链,其分子结构式为-[Ph-S]n-(Ph为苯环)。这种独特的,刚性与稳定性的组合,使其被称作“塑料黄金”。

诞生背景

20世纪70年代,由美国菲利普斯石油公司首次实现了工业化生产。

初期因专利垄断之故,全球市场长久以来皆由美国所主导。直至1987年,专利期满之后,日本吴羽化工推出了线性PPS产线,从而促使技术得以扩散。

2006年,中国大陆的企业冲破了技术壁垒,成为了全球第三个能够生产PPS的国家。

2024年的时候,全球PPS的产能已经达20万吨,我国的产能占比已经提升到了50%以上,成为**的PPS生产国。

材料的核心特性标签

耐高温、耐腐蚀、高刚性、低吸湿、阻燃性。

二、PPS的四大核心性能

1.耐高温性能

热变形温度(HDT):≥260℃(未增强),长期使用温度可达220℃。

耐热老化性:在200℃下暴露1000小时之后,依然能够维持80%及以上的机械强度。

2.化学稳定性

耐腐蚀性:耐受酸碱以及有机溶剂(例如汽油、乙醇),只是在浓硫酸、浓硝酸等强氧化性介质当中,会较为缓慢地发生腐蚀。

耐水解性:在高温且高压的蒸汽环境中,PPS的性能飞铲稳定,尤其适用于深海这样的极端环境,或是化工领域的复杂环境。

3.机械性能

高刚性:纯的PPS材料,其弯曲模量约为3.8GPa,而经玻璃纤维增强之后(如PPSGF40),则可达到12-15GPa,此数值已接近铝合金的水平。

耐磨性:摩擦系数仅为0.02-0.03,如果将其应用于齿轮、轴承等运动部件的话,这类部件的寿命能够延长30%之上。

4.阻燃与电性能

UL94阻燃等级:V-0级(1.5mm厚度),无需添加阻燃剂。

介电强度:1822kVmm,高频电子器件绝缘性能非常优异。

三、PPS的改性方向与加工工艺

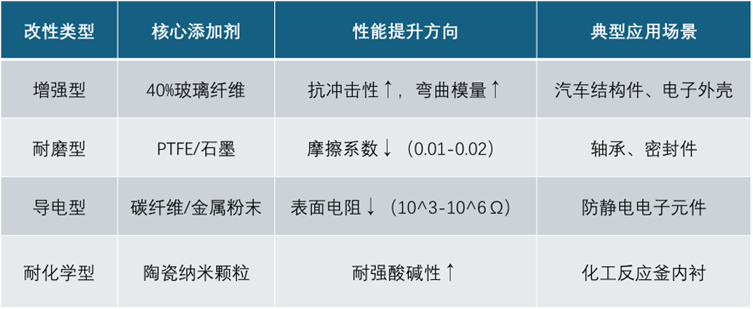

1.改性技术

2.加工工艺

注塑成型:需高温模具,在130-160℃之间,需要精准控温,温度在300-330℃之间,适用于复杂精密的零件,例如连接器、齿轮。

挤出成型:用于生产薄膜,以及管材时,需控制熔体的流动性,以此来防止结晶过快。

烧结成型:对于超厚壁部件而言,在高温下进行压制,以此来提升其密度。

四、PPS在各领域的广泛应用

1.电子电器领域

半导体封装:耐高温性(>260℃),能够为芯片提供防护,让其免遭焊接热应力所引发的损害,像CPU的封装外壳这般。

高频连接器:低吸湿性(吸水率<0.05%),在潮湿环境下可以确保信号传输的稳定性,可以应用于5G基站和智能手机。

2. 汽车工业

发动机部件:在耐220℃高温部件,如涡轮增压器壳体、喷油嘴等细分领域,可以替代金属,并实现减重40%。

电动化趋势:在高电压环境下具备阻燃,可以应用于电动车充电桩的绝缘部件、电池模组支架等高阻燃需求的行业。

3. 航空航天

轻量化结构件:材料密度为1.34g/cm³,纯PPS vs 标准铝合金轻量化幅度为 50%,在飞机内饰支架、卫星天线罩等轻量化需求的细分领域可以推广使用。

耐辐射性:因为该材料可以耐受宇宙射线和极端温差,可以用于航天器电路板基材。

4. 环保与化工

耐腐蚀管道:在输送浓盐酸、有机溶剂的化工管道,PPS管道的使用寿命是不锈钢的2倍。

环保设备:燃煤电厂PPS覆膜滤袋,可以耐受190℃烟气腐蚀,捕集效率>99.9%。

五、PPS材料的市场前景与挑战

1.市场前景

需求增长:全球市场规模,预计在2025年突破20亿美元,其中中国占比超31%,主要驱动力为新兴能源汽车和5G基础建设。

技术迭代:高CTI(漏电起痕指数)PPS材料在电动汽车动力模块中,可以替代PBT,耐温性可以提升50%以上。

2.面临挑战

成本压力方面:纯PPS树脂价格,大约在5万至8万元每吨,经改性之后,成本提升了大概30%左右,这在某种程度上,限制了低端市场的渗透情况。

加工瓶颈:熔体的粘度对温度较为敏感,在温度±5℃的波动范围,会导致粘度发生20%的变化,所以需要精密的温控设备。

随着各类材料竞争的加剧,PAEK以及LCP等竞争新材料,在200℃以上的场景之中,形成了替代威胁。

六、最后的结论

聚苯硫醚(PPS),凭借其分子结构所具有的优势,在高温、腐蚀以及电绝缘等场景中,展现出了不可替代的特性。

通过增强及导电等改性技术,其应用边界持续地拓展至新能源汽车、航空航天等高端领域。

尽管面临成本与加工方面的挑战,但是随着我国产能的不断扩张(2024年占全球达到53%),以及回收技术取得突破(例如化学解聚再生),PPS有希望在“以塑代钢”的这种趋势之下,成为万亿级新材料市场的核心增长极。

未来研究方向,将聚焦于界面粘结强度的优化,以及抗疲劳性能的提升,还有低碳制备工艺的开发。