塑料也会"慢慢变形"?高性能聚合物的蠕变密码,工程师必看的材料选型指南!

当塑料遇上"时间的力量":蠕变如何影响产品寿命?

想象一下:你设计的精密零件在常温下看似坚固,却在半年后因持续受力悄悄"变了形"——这不是科幻,而是塑料材料在静态载荷下的真实挑战。这种被称为蠕变(又称冷流)的现象,就像材料在"时间长河"中缓慢流动,是聚合物工程师在金属替换、结构件设计时必须破解的关键谜题。

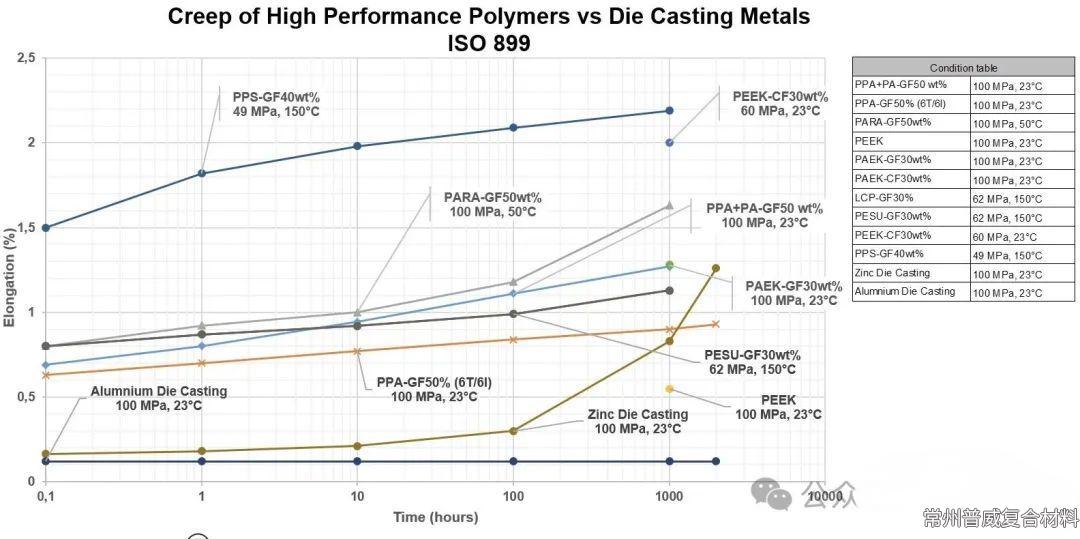

以LCP、PEEK、PPS为代表的高性能聚合物,正凭借独特的蠕变抗性颠覆传统材料认知。但你知道吗?材料的分子结构、结晶度甚至加工工艺,都在悄悄决定着它在长期载荷下的"抗变形耐力"。今天,我们就用一组ISO 899标准下的实测数据,揭开高性能塑料与压铸金属的"蠕变对决"真相。

从分子到结构:蠕变性能的三层"防御机制"

1. 结构决定"抗蠕变基因":结晶度越高,越不易"躺平"

• 半结晶聚合物(如PEEK、PPS):规整的分子链排列形成"晶体铠甲",就像用砖块砌墙,在外力下更难发生链段滑移。实验数据显示,PEEK在100MPa载荷下,100小时后的蠕变应变量仅为压铸铝合金的1.5倍,而长期变形速率几乎持平。

• 无定形聚合物(如PESU):分子链杂乱缠绕如"毛线团",抗蠕变能力相对较弱,但通过添加玻纤等填料,可形成"钢筋混凝土"般的增强结构,将蠕变变形量降低40%以上。

2. 温度是蠕变的"加速器":每升温10℃,性能可能"腰斩"

环境温度对蠕变的影响堪比"催化剂"。以PPA+PA66共混材料为例:

• 23℃时,100MPa载荷下1000小时的蠕变应变为0.8%;

• 当温度升至80℃,同样条件下的应变直接飙升至2.5%,变形量增加超3倍!这也是为什么高温工况(如汽车引擎部件)必须优先选择耐高温蠕变的PEEK或LCP。

3. 金属替换的"蠕变优势":锌合金在塑料面前"败下阵

对比测试揭示了一个颠覆认知的现象:锌合金ZAMAK3在室温100MPa载荷下,100小时后蠕变变形量竟超过所有高性能塑料,而铝合金AG3虽表现更优,但在长期载荷下,PEEK、LCP等材料的变形速率已接近金属水平。这意味着:在需要耐蠕变的金属替换场景(如高压管件、精密连接器),高性能塑料完全能扛起"重担"。

工程师的"蠕变选型公式":3步锁定最佳材料

1. 算清"载荷-时间账":

用ISO 899-1标准绘制"蠕变曲线",比如计算你的零件在50MPa载荷下,5年后的最大允许变形量是否<0.5%,以此筛选材料阈值。

2. 给环境"加buff":

若使用温度>60℃,优先考虑半结晶聚合物(如PPS);若接触化学介质,PARA的耐腐蚀性蠕变数据更可靠。

3. 向"结构要强度":

通过"玻纤增强+优化壁厚"双管齐下——例如PPS添加30%玻纤后,蠕变模量可提升60%,相当于给材料穿上"加固铠甲"。

结语:让塑料在时间中"保持形态",是工程师的浪漫

当我们谈论蠕变性能,本质是在为材料设计"时间维度的抗变形能力"。从航空航天的密封件到新能源汽车的电池支架,高性能聚合物正用每0.1%的蠕变应变优化,推动着"以塑代钢"的技术革命。下次面对长期载荷设计时,别忘了翻开这篇"蠕变密码"——结构与性能的完美平衡,或许就藏在分子链的排列之中。