掌控结晶,掌控品质:PPS注塑必须了解的工艺管控核心

在高性能工程塑料领域,聚苯硫醚(PPS)正迅速成为汽车、电子、电气、化工等行业中替代金属与热固性材料的首选。它不仅具备优异的耐热性、耐化学性与尺寸稳定性,更通过精准的注塑工艺与数字化结晶控制,实现性能的工业级可重复性。

结构决定性能:从分子骨架谈起

PPS 是一种由对位苯环与硫醚键(–S–)交替连接的半结晶高分子材料。这样的结构赋予其独特的特性:

芳环刚性骨架 → 赋予高热稳定性、尺寸刚性;

硫桥连接 → 保持一定柔性,有利于链段运动与结晶;

高规整性 → 易形成结晶区,提高热变形与机械强度;

这种结构决定了 PPS 在注塑冷却过程中可迅速形成大量有序晶区,使材料在高温高应力环境下仍保持稳定——前提是结晶度必须够高。

❄️ 结晶行为全掌控:从模具温度到DSC验证

结晶度是决定 PPS 性能的关键指标。模具温度越高,形成的结晶区越完善,材料性能越优。常规注塑参数如下:

建议值

注塑参数 | |

|---|---|

模具温度 | 135–150 °C(热模) |

熔融温度 | 282–288 °C |

处理温度 | 320 °C(螺杆前端) |

冷却速率 | 中速(防止内应力与非晶化) |

高模具温度可将 PPS 结晶度提升至 50–55%,而冷模注塑仅约 25–30%,这直接影响最终性能。

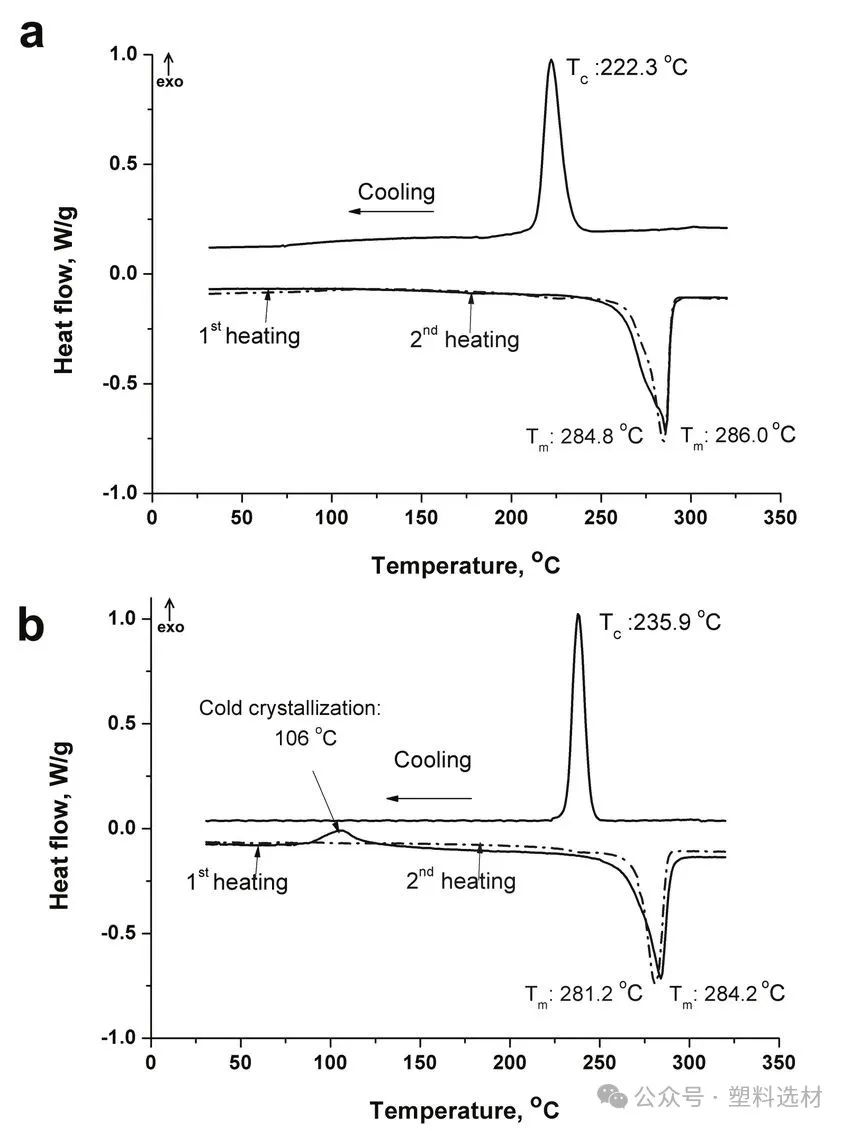

为确保结晶度达标,可使用DSC(差示扫描量热)进行验证:

https://www.researchgate.net/figure/Typical-DSC-curves-of-initial-PPS-a-and-PPS-after-ball-milling-for-30-min-at-a-rotation_fig9_325066582

结晶充分样品(a) → 仅有一个清晰熔融峰(≈285°C);

结晶不足样品(b) → 出现额外的冷结晶峰(≈106 °C)。

其他快速判断结晶度的方法:

(1)密度测试:

PPS 的密度与结晶度高度相关,结晶越高,密度越大。

典型密度(g/cm³)

状态 | |

|---|---|

非晶态 PPS | 1.30–1.32 |

部分结晶 PPS | 1.33–1.35 |

高结晶度 PPS | 1.36–1.38 |

(2)热变形温度测试

结晶度高 → HDT 可达 230 °C+

结晶度低 → HDT 降至 180 °C 以下

(3)声速测试

结晶度影响材料的弹性模量,而弹性模量与声速直接相关。通过超声波传播速度检测,可实现:

在线或现场快速检测;

非破坏、可用于成型品整体;

可集成至智能化生产系统中。

但该方法需要建立一定的声速-结晶度标定曲线,适合批量质量管控场景。

(4)红外光谱分析(FTIR)

PPS 在结晶与非晶状态下红外吸收谱图中峰形略有差异(如 C–S–C 弯曲峰);

结合主成分分析(PCA)可实现半定量结晶度判断。

(5)零件裁剪测试强度

同批注塑样条若存在强度大幅差异,且模具/原料/干燥条件一致,很可能是:

模具温度不一致(结晶度差异);

缺乏充分结晶 → 材料刚性和强度降低。

性能数字化:一看数据就知道能不能用得上

数据表现

项目指标 | |

|---|---|

连续使用温度(CUT) | 220 °C(UL 746B认证) |

玻璃化温度(Tg) | 88 °C |

熔点 | 282–288 °C |

阻燃性 | UL94 V-0,LOI ≈45% |

尺寸精度控制 | 中型部件 ±0.1%,大型 ±0.2% |

耐化学性 | 可耐所有已知溶剂(<200 °C),不吸湿 |

热老化寿命 | 175 °C / 10,000 h 后保留 ≥80% 机械强度 |

注塑流动性 | 比PA6 GF50螺旋流长提升 ≈40% |

⚠️ 低结晶度的潜在风险

若未控制好结晶度,将直接影响制件的可靠性和寿命,主要表现为:

影响描述

问题类型 | |

|---|---|

尺寸不稳定 | 冷模注塑后,后期加热或载荷下尺寸收缩、翘曲 |

热老化下降 | 非晶区域容易氧化、链断裂,降低使用寿命 |

机械强度不均 | 晶区/非晶区交替,局部易断裂,结构疲劳 |

电性能波动 | 介电常数不稳定,湿气渗入导致绝缘性下降 |

表面质量下降 | 易出现发白、颗粒感或模具“拉花”痕迹,影响美观与精密度 |

应用场景举例:哪些行业必须用高结晶PPS?

关键性能要求

结晶度不足风险

应用领域 | ||

|---|---|---|

新能源汽车电子模块 | 高温电绝缘、长期尺寸稳定 | 封装失败、焊点应力开裂 |

发动机舱燃油零部件 | 热稳定 + 耐溶剂、尺寸不变形 | 密封老化、泄漏风险 |

电机绕组骨架 / 线圈壳 | 高介电性 + 结构完整性 | 电晕放电、短路、寿命缩短 |

PCB连接器 / 插针 | 微米级公差、电气接触精度 | 卡接偏移、松动、信号噪音 |

医疗器械消毒部件 | 耐反复蒸汽 + 精密耐应力结构 | 开裂、变色、粘结失效 |

总结:数字化赋能下的 PPS 注塑新范式

选择 PPS,不只是选择一款材料,更是走向结构性能集成 + 数字化过程保障的制造路径:

从分子结构出发:刚性+柔性兼备,天然结晶潜能;

️ 精准控模温:135–150 °C,提升结晶度至 55%;

DSC 数据验证:看得见的熔融峰,控得住的性能;

尺寸精度稳定:支持复杂、薄壁、高流动性注塑设计;

性能可复制:热老化、阻燃、电气性能长期稳定输出。

如需我们协助您进行PPS零件开发或进行产品问题解决,请联系我们,我们将提供我们的专业建议。