为什么LCP也可以用来做混合动力的PCU电控模块?

这近宝理塑料的技术来交流。这个案例吸引了我。分享出来给大家学习

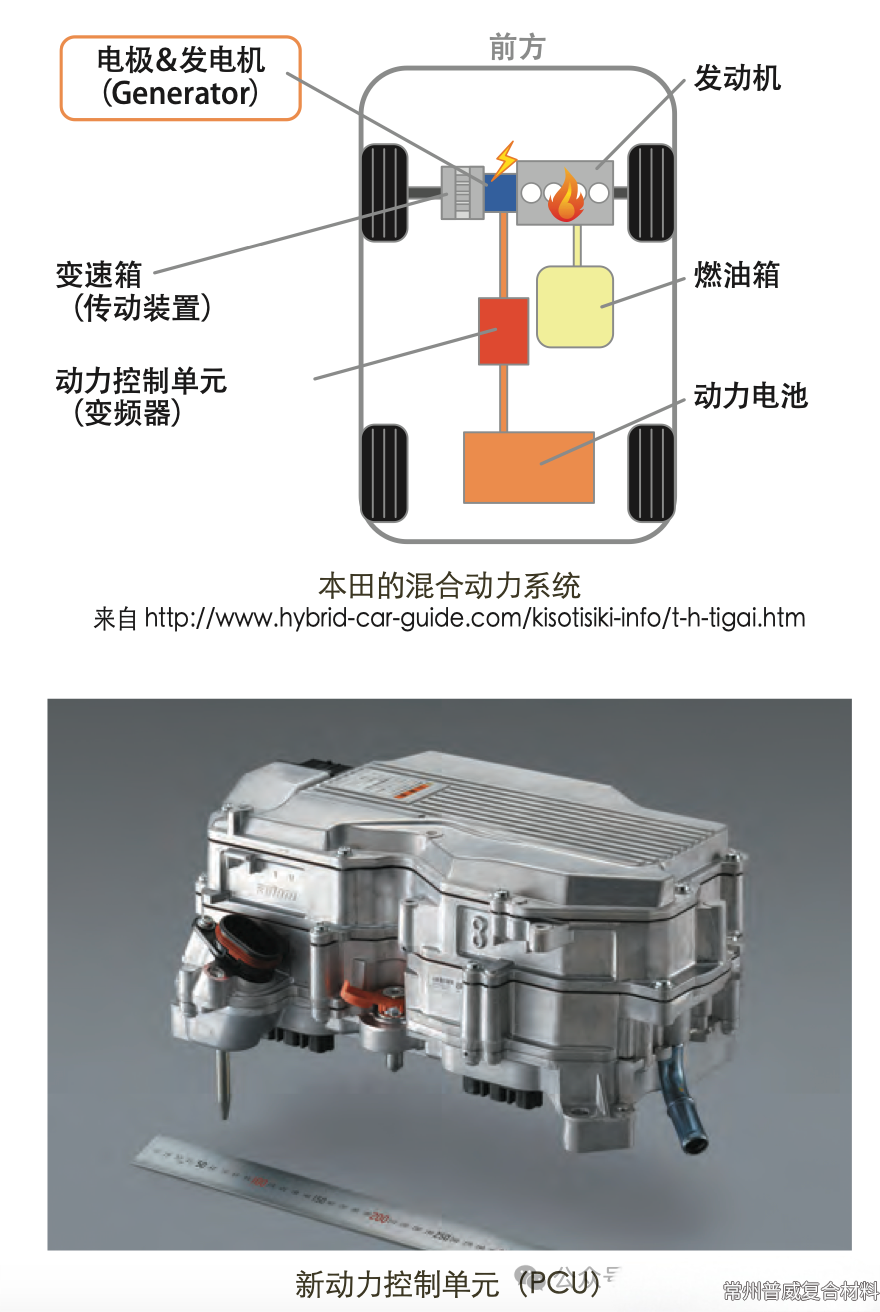

当今,汽车产业正迎来一个大的变革时代。在变得越来越重要的地球环境问题大背景下,节能和清洁排放方面的法规变得越来越严格。各汽车厂家为了应对这些问题,正在开发以混合动力汽车为代表的,电动汽车、燃料电池车等驱动系统来代替传统的内燃机。其中,以汽油机和驱动用电机的作为两个动力源的混合动力汽车最先被商品化,现正在走向普及。

株式会社 Keihin 是本田技研工业株式会社系的最大的汽车零部件供应厂家,作为所有能量管理的系统综合厂家,最先涉足了新一代的取代内燃机的驱动系统用零部件的开发。

早在 2015 年 10 月举办的東京电机展会上, Keihin 公司发表了具有自主式产权的新型动力控制单元(PCU),即控制混合动力汽车发电和行驶的电机单元。11 月开始了其中的核心部件、即智能动力模块(IPM)的量产化生产。这个 IPM 已装配到了本田的「ODYSSEY 混合动力汽车」。

这个 IPM 实现了小型化和高性能化,因而使 PCU 自身的小型化和轻量化也得以实现。支撑这一高性能化的技术之一就是宝理塑料公司的 LAPEROS® LCP S135 树脂材料

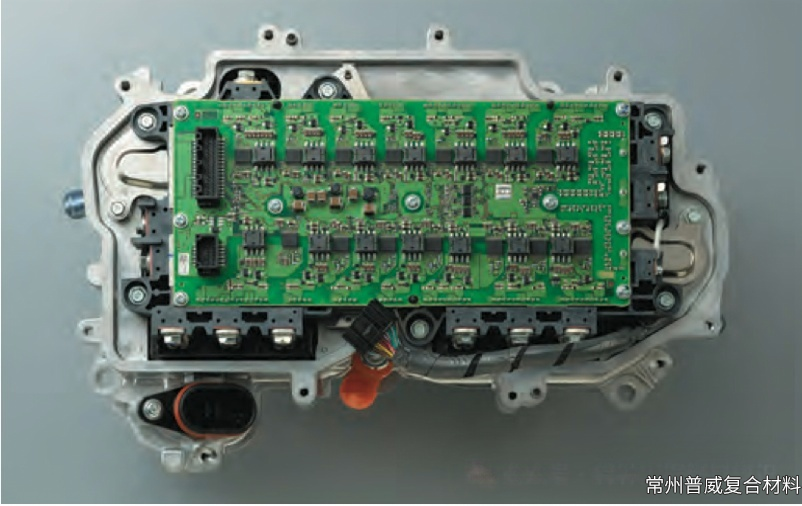

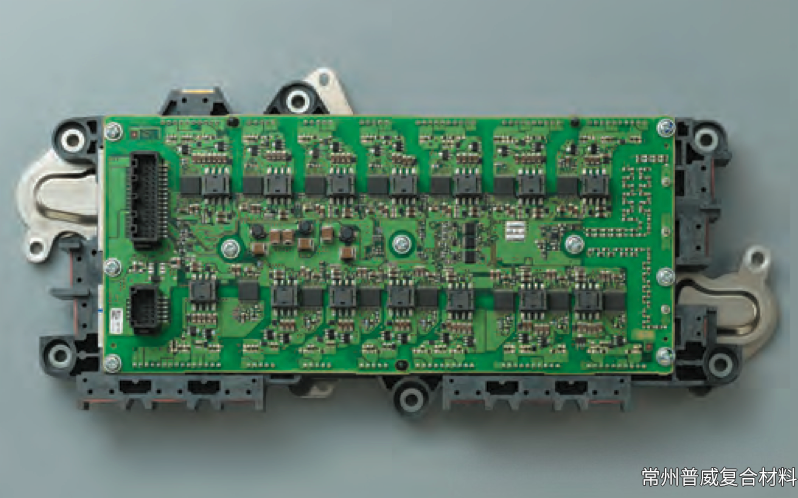

动力控制单元(PCU)、

智能动力模块(IPM)的工作原理

集成在 PCU 上的智能动力模块(IPM)上部搭载栅极驱动基板

智能动力模块(IPM)下部配置冷却用水冷套

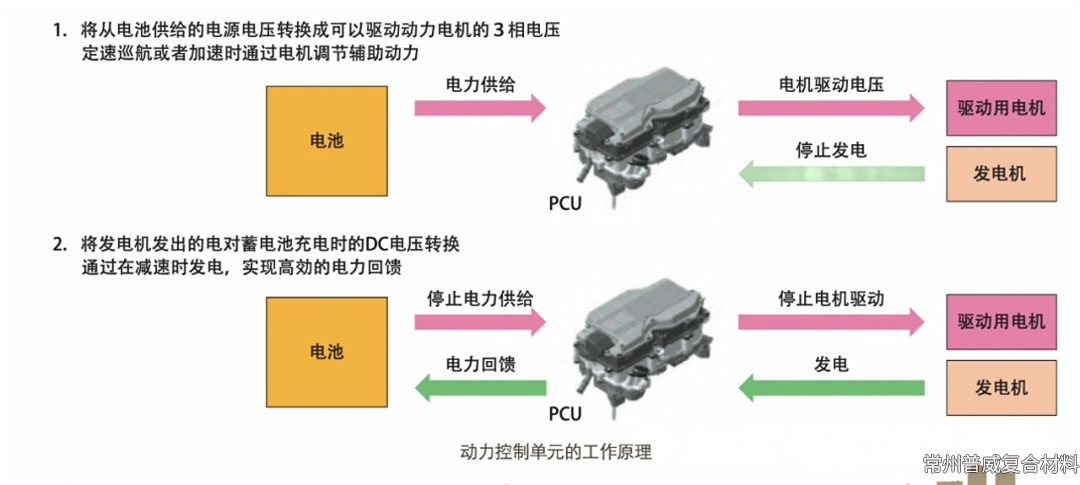

混合动力汽车以汽油机和驱动用电机为动力源。为了将电机作为动力源利用,对其电力进行调控的就是 PCU。

PCU 可将从电池提供过来的电压变换成驱动电机工作的电压,在通过定速巡航控制*1 实现定速行驶时以及加速时对电机的驱动力进行调控。它还有一个作用就是负责将发电机发的电往蓄电池里充电时的 DC 电流转换。此外,就是让汽车在减速时发电,实现电力的高效回馈,这些就是 PCU 的主要作用。它由升压变压器、控制电机的驱动和反馈的扁平器以及智能动力模块等组成。

智能动力模块(IPM)是在 PCU 中起核心作用的半导体复合部件。Keihin 公司通过降低 IGBT * 2 及反馈二极管* 3 等的热损耗和优化实现高耐热及小型化的冷却结构,实现了作为 PCU 的最高动力输出密度。

这次开发的 IPM 处在 PCU 的大致中央位置,辅助泵焊在它上面。在模块的下方设置有水冷套,起冷却的左右。此外,在模块的上部设置有栅极驱动基板。这个 IPM 外壳的大小决定 PCU 全体的大小。Keihin 公司通过 IPM 零部件的技术革新实现了 PCU 全体的小型化。

*1 定速巡航控制 : 不需踩油门就可按照驾驶员设定的速度定速行驶的功能

*2 IGBT : 绝缘栅极型双极性晶体管的简称。是用来控制电能的半导体开关元件之一

*3 反馈二极管 : 对在驱动电机时产生的负载电流进行反馈,是用于保护 IGBT 的二极管

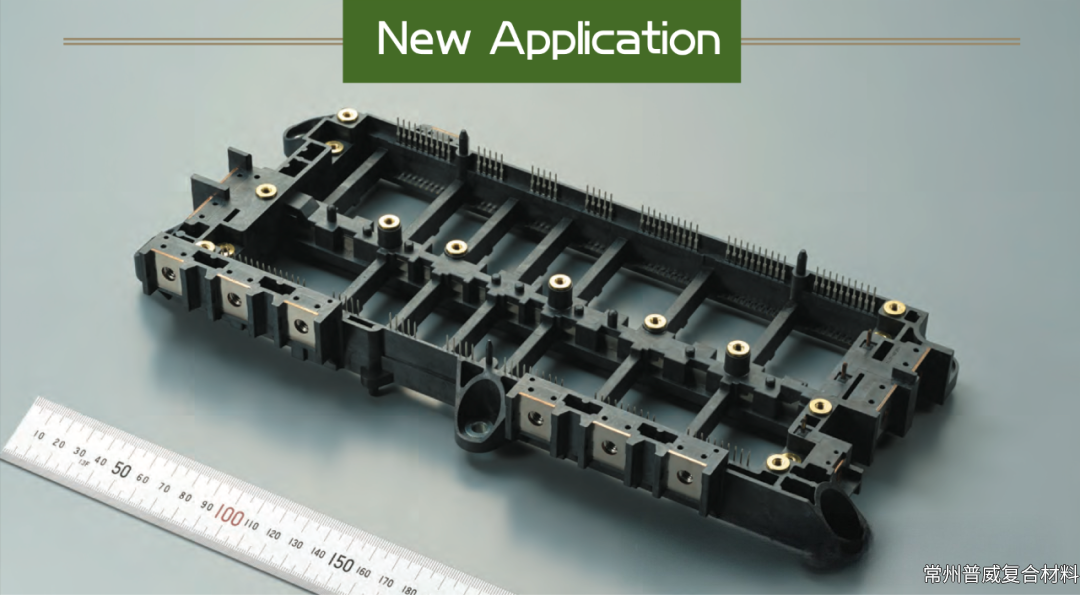

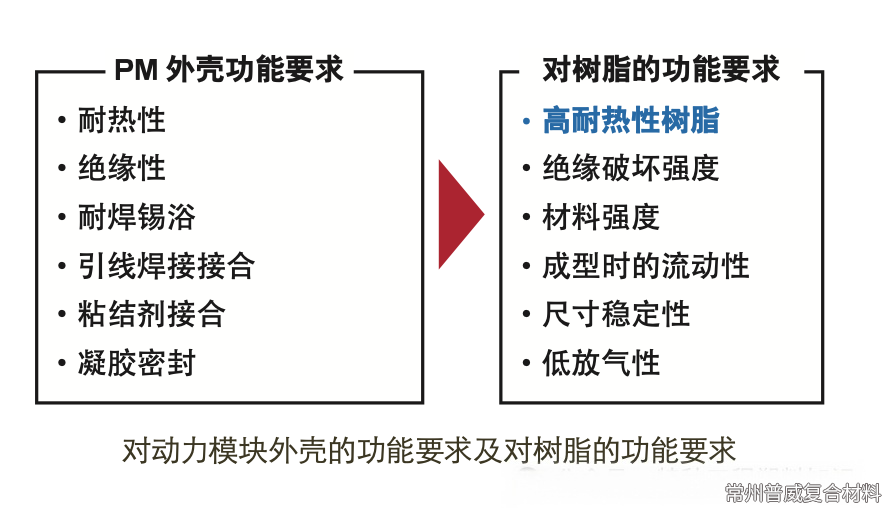

作为 LAPEROS(LCP)成型品实现最大尺寸的 IPM 外壳

对于智能动力模块「外壳」,要求兼具耐热性、绝缘性、焊锡焊的接合性、粘结性、凝胶密封等功能。为满足这些要求,要求所使用的树脂材料必须在高耐热性、绝缘破坏强度、材料的强度、成型时的流动性、低放气性等多方面都具备高的功能。

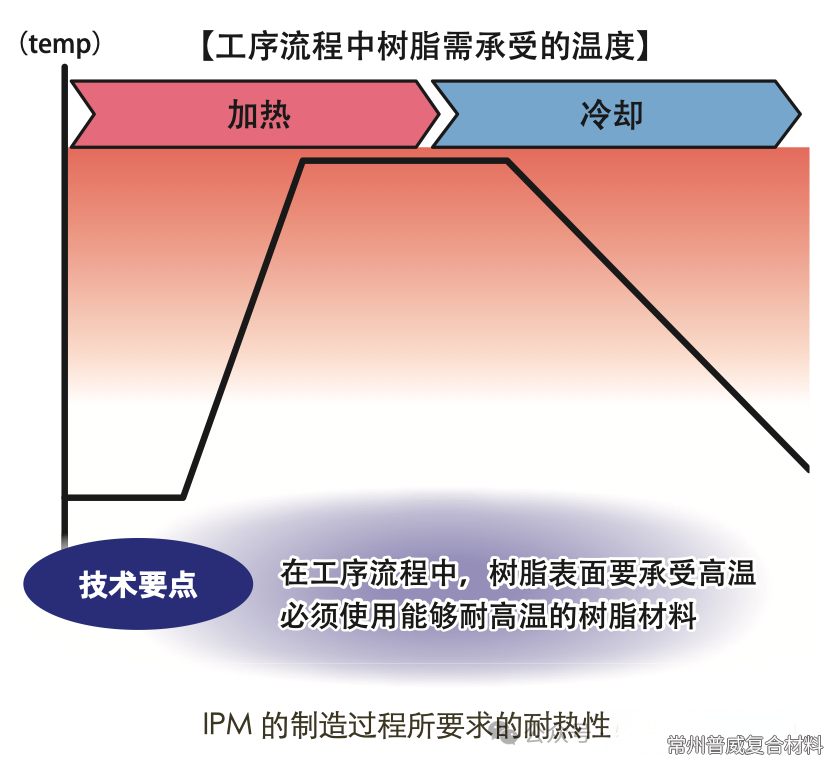

●焊锡焊接耐热性

其中尤其关于耐热性,在 IPM 的制造过程中,包括外壳都要经历焊锡焊接工序,树脂的表面温度非常高,要求所使用的树脂材料必须能够承受。因此我们最终选用的是 LCP LAPEROS S135 含玻璃纤维的品级,大家认为正因为采用这个品级才实现了业界顶级的小型化和高动力输出。

●高流动性品级性和熔合强度

对于 IPM 外壳,一方面是作为 LAPEROS LCP 树脂的成型品,它是到目前为止从来没有过的大尺寸,与此同时对它的精度要求又与到目前为止所应用的接插件等小型精密零部件所要求的高精度几乎一样。此外,在 IPM 外壳上,有无数的被称为Busbar 铜片纵横交错,树脂就覆盖在这些纵横交错的铜片网络上面,与金属的复合就必须满足在不使用粘结剂的前提下实现组合成型。因而使得成型条件变得异常复杂,协助成型加工的厂家的大力协作和帮助起到了非常重要的作用。

LCP 成型品面临熔合强度的问题,在 IPM 的制造过程中,必须保证被加热时熔合部不会发生开裂。在这个问题的解决上发挥了巨大作用的是宝理塑料公司 TSC(技术解决中心)所提供的流动解析数据。事实上,有关 LCP 的大型零部件,积累的数据很少,很难完全满足需要,但是,Keihin 公司和成型加工厂家,再加上宝理塑料公司 3 家公司充分发挥数据共享的作用,最终克服熔合强度的难题成功开发出该产品。

●尺寸稳定性―翘曲的问题

另外一个大难题就是尺寸稳定性,特别是翘曲的问题。由于冷却的需要,IPM 搭载在水冷套的上,冷却效果如何将对 IPM的性能产生巨大的影响,必须保证其形状精度满足将其搭载到水冷套上不会留下任何缝隙。而且,都认为在关于如何在设计上下功夫才能使得不发生翘曲变形问题上,流动解析数据及合作的成型加工厂家的诀窍起到了非常大的作用。

●进一步追求耐热性及小型和高性能化

LCP 材料不仅价格昂贵,而且如上所述在成型加工时有其特有的难题, 关于在 IPM 的制造过程中具有足够的耐热性和信頼性材料,在开发的当初除 LAPEROS S135 之外,就没有考虑过别的。因为当使用其它的材料在成型时会发生鼓包等问题,综合来看采用 LAPEROS S135 就没有任何问题。

这次采用 LAPEROS LCP 主要是为了解决在制造过程中的流动工序等的耐热性问题 ;今后随着 PCU 的小型和高性能化的升级,对 IPM 本身的耐热性的要求也将进一步提高。

解决在超净室内的流动过程问题

IPM 属于大型零部件,但因为也属于半导体的复合零部件,其制造过程必须全部在超净室内完成。直到最终完成状态,用硅胶材料密封后,才终于可以拿出超净室外。到了这个最终阶段当然是安心了,可是在前期的超净室内部的流动过程对于Keihin 公司来讲,还是一个新的挑战。

Keihin 公司在宮城第二制作所建设了 10,000 级的超净室,新导入了革命性的芯片实装线以及高端的解析技术的生产线。这次开发的 IPM 不仅可以作为先进环境应对产品用于混合动力汽车,以电动汽车为代表的备受关注的新一代汽车动力源技术的燃料电池汽车方面也可期待发挥重要作用。能为今后的汽车上的电动化的发展发挥重要的作用。作为 Keihin 公司的一项

重大研发成果,期待新型动力控制单元在今后有更大的应用拓展。