高分子的退火:你的材料需要退火吗?

今天我们就来好好聊聊:高分子的退火,究竟是什么?退给哪里?退到什么程度?退了之后,又会发生什么?

什么叫退火?为什么要退火?

“退火”这个词,最早来自金属加工领域,意指通过加热后缓慢冷却,让材料内部结构达到更稳定、低能的状态。它的核心是:通过控制温度与时间,调节材料的内部应力与结构有序性。

那高分子呢?

其实道理相通,只不过高分子不是晶格排列的原子,而是柔性的链段结构,退火就像是“帮它们找个舒服的姿势待着”。

从分子视角看,退火并不是我们人为强迫链段排列,而是提供能量,允许它们回到“低能量、稳定”的状态。

想象一根蜷在一起的链段,从模具里挤出来后被定型、拉伸、冷却,里面的链段并不是完全规整地排列好,而是局部绞在一起、扭曲、卡住了,这些无序的部分就像是“内部应力源”,你可以想象成绷紧的弹簧,随时要释放的感觉。

退火,就是给这团链子加点热、松一口气,给它一点时间,让它自己找回“最省能量”的姿势。

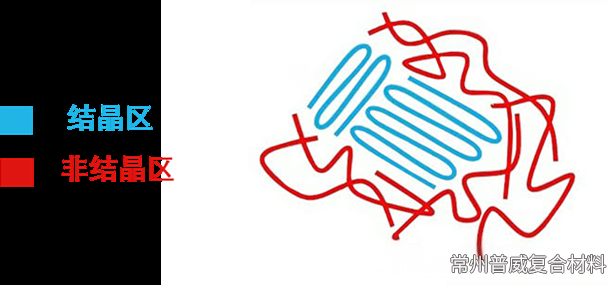

退火针对的是哪一部分?非结晶区?结晶区?

这是很多人疑惑的点。退火到底是“调结晶”的,还是“调非晶”的?

答案是:主要针对的是“链段能动性仍然存在的区域”,通常包括:

半结晶材料中的非晶区:比如PP、PA、PBT等,冷却过程中非晶区链段容易被“定住”在非理想位置,退火能让它们重新排列,减少内应力。

结晶区的“缺陷修复”:退火能促进结晶生长、完善晶体,减少折叠链、空隙、错位,提高结晶度和结晶质量。

非结晶材料中的链段重新配位:像PC、PMMA这类非结晶材料,虽然不会形成晶体,但退火能缓解应力集中,改善链段堆积。

换句话说:退火不是“只针对哪一块”,而是对整个链段运动仍有可能发生调整的区域都有效,关键是温度选得对不对,链动得起来动不起来。

三、退火温度该怎么选?

这个问题,是退火成败的关键。

我们知道,高分子链段的活动能力和温度密切相关。而决定链段能不能动的那个“临界点”,就是我们熟悉的玻璃化转变温度 Tg 和 熔点 Tm。

所以,一般来说,退火温度的选择要满足两个条件:

1. 高于链段运动激活温度 —— 通常需超过材料的玻璃化转变温度(Tg),使分子链段获得调整构象的自由度;

2. 低于结构稳定性临界温度 —— 对于结晶聚合物需低于熔点(Tm),对于非晶聚合物需低于热变形温度(HDT),以防止材料流动或失稳。

因此,常见退火温度区间为:

半结晶聚合物:

非结晶聚合物:

终极原则:退火温度取决于 材料类型(结晶/非晶) + 目标(消除应力/提升结晶) + 热稳定性数据(TGA/HDT)。

当然,还要考虑材料是否有添加剂、填料、热敏组分等,必要时可以通过DSC、DMA等热分析手段来校准温度窗口。

深度补充:为什么有些材料要“梯度退火”?它和普通退火有何不同?

在私信聊退火时,有粉丝问到一个很专业且很实用的问题:

“为什么有些工厂不直接恒温退火,而是分阶段逐步降温?这种‘梯度退火’到底有什么作用?”

这个问题问得非常好,它其实涉及到链段运动的渐进性调节,以及大件/复杂构件中的热应力释放机制。这种退火方式,我们叫作——梯度退火。

什么是梯度退火?

简单说,它指的不是“在一个固定温度下退火”,而是分几个温度阶段、每个阶段保持一段时间,逐级降温。

例如一段典型的梯度退火曲线可能是:

第一步:在180°C 保温1小时

第二步:降到140°C 保温30分钟

第三步:降到100°C 再缓慢冷却到室温

它和“等温退火”的最大区别是:退得更缓、更渐进、更可控。

为什么要这样退?

我们知道,不同温度下,高分子链段的活性不同:

接近熔点(Tm)→ 主要是晶区的重组、晶粒长大

Tg ~ Tm 之间 → 非晶链段的解缠、松弛、应力释放

Tg 附近 → 次级结构微调,界面张力释放

梯度退火的逻辑就是:在每个“温度窗口”,让该温度能激活的那一类链段得到“充分修复”。

这就像“由上到下、由表及里”地把材料结构从大到小,从整体到局部,一层层“松动-调整-稳固”。

哪些情况下适合使用梯度退火?

情况一:大尺寸或厚壁制件

例如厚壁注塑件、3D打印块体、高密度复合板,这类材料在冷却过程中,内外温度梯度大、热应力集中,直接等温退火可能导致“外表退完了,里层还来不及动”。

使用梯度退火能分层地释放应力、避免内裂和翘曲。

情况二:对尺寸精度要求极高的场合

像某些精密光学件、电子封装底板、高频介电材料,对尺寸漂移极度敏感。一步退火往往不够均衡,而梯度式缓退可以更精细地“调平”材料结构,使尺寸稳定性更高。

情况三:多层材料或界面存在梯度的结构

比如填料浓度不同的复材、异质粘接层材料,这类材料在各层之间存在“热胀冷缩不一致”。

采用梯度退火可以让不同层级的链段在适当温度下各自完成自我调整,减小界面错配应力。

退火对材料性能有哪些影响?

这部分最容易被忽视,但也最直接反映退火有没有“白做”。

正面效果:

释放残余应力

加工冷却时冻住的应力,会在服役中慢慢释放,造成变形、翘曲甚至开裂。退火可提前释放,提升尺寸稳定性。促进结晶完善

让晶体长得更大、更规整,减少晶界缺陷,提高机械强度、耐热性。改善光学性能

在一些透明材料中,退火能降低内应力引起的双折射,提高透光性与均匀性。提升介电/阻隔性能

结构更致密,电子迁移与分子扩散路径变长,有利于电性能与阻隔性的提升。

潜在风险:

过度结晶导致脆性增强

特别是在半结晶材料中,结晶度过高,韧性会下降,需要权衡。热历史变化引起热老化或氧化

尤其是在空气中高温退火,表面可能会出现黄变、开裂。复合材料界面应力重构

填料/纤维与树脂的界面结合可能因热应力再次重排,导致界面性能变化。

你的材料需不需要退火

取决于它有没有结构上的应力,以及你对性能有没有精细化的要求。

很多时候,退火不一定是“必须做的工艺”,但它往往能带来“意想不到的稳定”。

如果你遇到:

零件尺寸漂移

材料翘曲变形

应力开裂风险

性能批次差异大

那你该问问自己一句话:

是不是也该退一退火了?