热塑性聚酰亚胺TPI,让飞机汽车更轻盈更强韧

耐高温245℃、自润滑、可回收,这种“全能型”工程塑料正悄然颠覆制造业。

在实验室里,一块看似普通的琥珀色材料正经历着严苛考验——260℃高温炙烤下不变形,强酸溶液中浸泡2000小时无腐蚀,与金属摩擦时自润滑不损伤。这便是热塑性聚酰亚胺(TPI),工程塑料界的“性能王者”。

随着我国大飞机C919翱翔蓝天、新能源汽车续航突破1000公里,这种曾长期被国外垄断的高分子材料,正在中国制造的核心部件中扮演关键角色。

01什么是TPI?

热塑性聚酰亚胺(TPI)是聚酰亚胺家族中的特殊成员,其分子结构中含有刚性酰亚胺环和柔性醚键。这种独特组合使它兼具超高耐热性和可熔融加工性,打破了传统聚酰亚胺“性能卓越却加工困难”的困局。

核心性能指标令人惊叹:

· 耐高温性能:玻璃化转变温度(Tg)高达245℃,超越PEEK等材料100℃以上,可在260℃环境保持尺寸稳定,轻松承受回流焊等高温工艺;

· 自润滑特性:无油环境下的临界PV值居热塑性塑料之首,摩擦系数堪比含油轴承;

· 机械强度:拉伸强度超过120MPa,模量达3.0GPa,可替代钛合金制造发动机零件;

· 电气绝缘性:高温高湿环境下介电常数稳定,击穿电压达30kV/mm以上,天生满足V0级阻燃。

与需要固化剂的热固性聚酰亚胺不同,TPI可通过加热反复重塑。这种“热塑性”特质赋予它可修复、可回收的绿色基因,废料再利用率超90%。

02 热塑性VS热固性

传统复合材料领域存在两大阵营:热固性材料虽性能优异却固化后不可改变;热塑性塑料可重塑但耐热性不足。TPI的出现改写了游戏规则。

加工效率对比:

· 热固性树脂固化需数小时,而TPI注塑成型周期仅需几十秒到几分钟;

· 某汽车密封件采用TPI后,生产效率提升6倍,且良品率从75%跃升至98%。

全生命周期成本分析更显优势:

· 飞机线束用TPI绝缘层比热固性涂层减重40%,单架宽体客机减重1.2吨,年节油价值超百万美元;

· 变速箱止推垫片改用TPI后,使用寿命延长3倍,维修成本下降60%。

最新突破来自Vitrimer材料——这种集二者优点于一身的新型复合材料,通过动态共价键实现“固态流动”。就像热固性材料一样高度交联,但当加热到玻璃化转变温度以上时,共价键可交换使材料可重塑。未来TPI与Vitrimer技术的结合,将催生更智能的复合材料。

03 制造密码

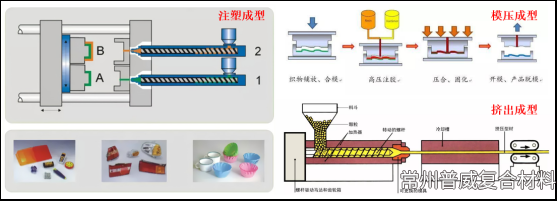

· 注塑成型——精密零件的首选

将TPI颗粒加热至350℃熔融,高压射入模具成型。适合制造涡轮增压密封环等复杂构件,但壁厚超过5mm时易产生收缩孔。日本跑车的涡轮增压密封环采用此工艺,使燃油效率提升4.3%。

· 模压成型——厚壁制品的利器

将TPI预浸料放入模具,在320℃、10MPa压力下固化。所得板材内应力低,后经CNC加工成轴承套筒。虽然周期长达数小时,但成品机械性能更稳定。

· 挤出成型——线缆绝缘的变革者

最前沿技术当属连续挤出:通过精密控制温度梯度(300-380℃区间),TPI熔体在螺杆推动下形成均匀包覆层。美国NASA已用此技术开发航空导线,实现30微米超薄绝缘层连续生产。由于TPI在高温下易降解,目前全球仅三井化学等少数企业掌握稳定挤出技术,国产化进程正加速突破。

04 创新应用

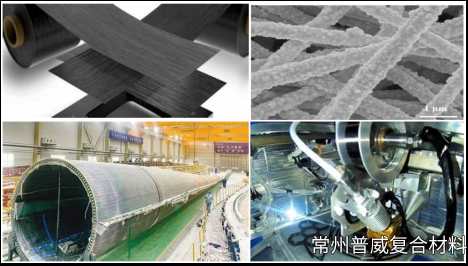

航空航天:减重与耐热的平衡术

· 航空发动机线束:NASA验证TPI+六方氮化硼复合绝缘材料,在200℃环境连续工作5万小时不老化,保障电动飞机动力系统;

· C919抗扭箱构件:连续碳纤维/TPI预浸带制造的梁结构,比铝合金减重40%,疲劳寿命提升8倍。

新能源汽车:高压时代的绝缘卫士

· 800V电机绝缘系统:TPI直接挤出包覆电磁线,耐压值达2500V以上,击穿风险比传统材料降低90%;

· 电池密封边缘:折叠手机屏的透明TPI盖板技术移植到电池封边,高温胶带防止电解液泄漏,安全通过针刺试验。

生物医疗:植入人体的生命材料

人造关节领域,TPI的生物相容性带来革命:其耐磨系数比超高分子聚乙烯低3个数量级,使用寿命延长至25年。更通过3D打印制成仿生骨小梁结构,促成骨细胞增殖速度提升50%。

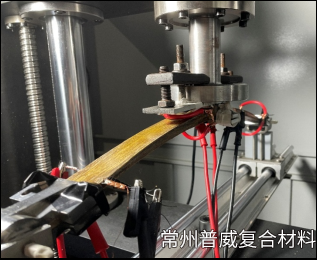

工业领域:用户研究的高光舞台

浙江理工大学柯俊副教授课题组将三维编织SMA植入TPI基复合材料板簧,发现其耐疲劳性显著优于传统材料:TPI基板簧通电后强度衰减率仅7.38%,归功于分子链动态重构的自修复能力,特别适合重卡悬架等百万公里级长周期场景。

05 未来战场

全球热塑性复合材料市场在2020年已达99亿美元,交通运输领域占比超40%。随着中国制造2025推进,TPI正迎来爆发式增长:

技术突破方向:

· 连续纤维增强:日本东丽开发的碳纤/TPI预浸带,抗冲击性能比环氧基体提高200%,但技术对中国禁运;

· 纳米复合改性:中科院团队用石墨烯改性TPI,导热系数提升至6.8W/(m·K),解决电机散热瓶颈。

产业化新机遇:

· 可回收风电叶片:西门子Gamesa用TPI替代环氧树脂,实现叶片100%化学回收;

· 太空3D打印:国际空间站试验TPI在轨挤出,未来可制造太空舱替换件。

中国TPI产业虽起步较晚,但武汉某企业已建成千吨级生产线,产品耐温指数追平三井化学AURUM™。随着国产大飞机、星链计划推进,尖端材料自主化将成为大国角逐的新赛道。

上海某研究院的工程师最近有了新发现:用TPI制造的变速箱密封圈在耐久测试中运行了8000小时后,磨损量仅为传统材料的1/5。更惊喜的是,报废件经粉碎再注塑后,性能保持率达92%。这种“生生不息”的特性,正是可持续制造的终极追求。

当特斯拉宣布下一代电机将采用TPI绝缘系统,当C919的碳纤维抗扭箱开始用国产TPI预浸带——中国工程师们清楚:每提升1℃耐温指标,每降低1%摩擦系数,都在重塑制造业的天花板。