工程塑料树脂齿轮的常用材料及其优缺点

随着技术进步和对轻量化、低噪音、耐腐蚀解决方案的需求日益增长,树脂(或称塑料)齿轮已成为传统金属齿轮的重要替代品,广泛应用于汽车、消费电子、医疗设备、办公自动化和航空航天等多个领域。

相比于金属,树脂材料具有自润滑性、设计灵活性、减振降噪以及成本效益等显著优势。然而,其较低的强度、刚度和耐温性也限制了其在某些高负载、高温环境下的应用。因此,选择合适的树脂材料和制造工艺对于确保齿轮的性能和使用寿命至关重要。

核心选材考量因素

在选择材料时,通常需要平衡以下几个关键性能:

强度与耐磨性:承受载荷和抵抗磨损的能力。

疲劳强度:抵抗交变载荷导致的疲劳破坏。

耐热性:在较高温度下保持性能的能力。

尺寸稳定性:受温度、湿度影响而发生尺寸变化的程度。

摩擦系数与自润滑性:决定运行效率和是否需要额外润滑。

耐化学性:抵抗油、化学品腐蚀的能力。

成本:材料及加工成本。

常用树脂齿轮材料及其性能对比

1. 聚甲醛 (POM)

俗称“赛钢”,是制造齿轮的最常用、最通用的工程塑料。

优点:

高强度与刚度:在常温下具有与金属相似的强度和刚性,能承受较高的负载。

优异的疲劳强度和回弹性:非常适合用于反复啮合和承受冲击的齿轮。

低摩擦系数、高耐磨性:自润滑性好,运行顺畅,磨损小。

优异的尺寸稳定性:吸湿性极低,成型后尺寸变化小,能保证精密的齿轮间隙。

良好的耐化学性:对大多数有机溶剂、油和油脂有良好的抵抗力。

缺点:

耐高温性一般:长期使用温度一般在-40°C 至 100°C,超过此温度会加速老化,强度和刚性下降。

不耐强酸和强氧化剂。

燃烧时会释放甲醛,需要注意加工和使用的环境。

典型应用:

汽车门锁、电动座椅调节器、家用电器(洗衣机、打印机、复印机)的传动系统、精密仪器仪表等。

2. 尼龙 (PA, 特别是PA66和PA46)

尼龙是另一类极其重要的齿轮材料,尤其是需要更高耐热性和韧性的场合。

优点:

高韧性、抗冲击性强:能承受较大的冲击载荷,不易断裂。

优异的耐磨性:耐磨性能通常优于POM。

耐高温性较好:特别是PA46和增强型PA66,短期可承受150°C以上的高温,长期使用温度比POM高。

耐油性好:对燃油和润滑油有很好的抵抗力。

缺点:

吸湿性大:这是尼龙最大的缺点。吸水后会导致尺寸膨胀,强度和刚度下降,影响齿轮啮合精度。通常需要通过油润滑或添加玻纤改性来抑制此问题。

尺寸稳定性不如POM:由于吸湿性,在潮湿环境中精度难以保证。

刚性比POM稍差。

改性方向:

添加玻璃纤维 (GF):大幅提高强度、刚性和耐热性,但会略微增加摩擦和对啮合件的磨损。

添加MoS₂(二硫化钼)或石墨:进一步提高自润滑性和耐磨性。

芳香族尼龙 (PA9T等):具有极低的吸湿性和更高的耐热性,但成本高昂。

典型应用:

电动工具、汽车发动机舱内的部件(如节气门体)、动力较强的减速箱、食品机械(需使用食品级牌号)。

3. 聚碳酸酯 (PC)

PC以其极高的冲击强度和透明度著称,但在齿轮应用中有其特定领域。

优点:

极高的冲击强度和韧性:在常温下抗冲击能力非常突出。

尺寸稳定性好:吸湿性低,尺寸变化小。

透明度高:可用于需要观察内部运转情况的场合。

耐热性较好:长期使用温度可达120°C左右。

缺点:

耐磨性差:不耐磨,是作为齿轮材料的主要短板。

耐疲劳强度较低:不适用于高循环次数的场合。

易应力开裂:对缺口敏感,且成型内应力较大时,在特定化学物质(如酯类、酮类)作用下易发生应力开裂。

不耐强碱、胺类和芳香烃。

典型应用:

通常用于低负载、低转速、需要高透明度的场合,如某些计量设备、展示模型。更多时候会与ABS形成PC/ABS合金,以改善其耐磨性和耐化学性。

4. 热塑性聚酯 (PBT 和 PET)

PBT是常用的齿轮材料,PET(增强后)也时有使用。

优点:

良好的强度、刚度和硬度。

优异的耐疲劳性。

低摩擦系数和良好的耐磨性。

吸湿性比尼龙低得多,尺寸稳定性更好。

对大多数油和油脂有良好的抵抗力。

缺点:

不耐热水和强碱。

缺口冲击强度一般。

耐高温性不如PPS和PA46。

典型应用:

电子设备(如硬盘驱动器)、汽车雨刮器、水泵、纺织机械等。

5. 聚苯硫醚 (PPS)

PPS属于高性能特种工程塑料,用于极端苛刻的环境。

优点:

极高的耐热性:长期使用温度可达220°C以上,短期可耐260°C。

天生的阻燃性:可达UL94 V-0级。

卓越的尺寸稳定性:热膨胀系数低,吸湿率几乎为零,尺寸极其稳定。

优异的耐化学性:几乎能抵抗所有有机溶剂和大多数酸、碱。

缺点:

成本高:是上述材料中最昂贵的之一。

脆性大、韧性差:冲击强度较低。

成型收缩率各向异性明显:对模具设计和工艺要求高。

典型应用:

汽车涡轮增压器、发动机管理系统、高温环境下的化工泵阀、航空航天部件等。

PEEK属于特种高性能工程塑料,通常用于对性能要求极其苛刻,而普通工程塑料(如POM、PA)甚至PPS都无法满足的“极端”工况。

优点

卓越的耐高温性能:这是PEEK最突出的优点之一。其长期使用温度可达250°C,短期可耐受300°C以上的高温,且在此高温下仍能保持优异的机械性能。这远远超过了PPS(约220°C)和PA(约150°C)。

极高的机械强度、刚度和硬度:即使在高温下,其强度和刚性衰减也很小,能承受很高的持续应力和冲击负荷。

出众的耐磨性和耐疲劳性:具有极低的摩擦系数和优异的耐磨损性能,使用寿命长,非常适用于高速、高负载的循环运动。

天生的阻燃性:在不添加任何阻燃剂的情况下,即可达到UL94 V-0等级,且燃烧时发烟量极低。

卓越的耐化学腐蚀性:对大多数化学物质和溶剂都具有出色的抵抗力,包括酸、碱、烃类、燃油、液压油等。其耐水解性也极佳,可用于高温高压蒸汽环境。

优异的尺寸稳定性:热膨胀系数小,吸湿率极低,使其在宽温范围和潮湿环境下都能保持精确的尺寸。

耐辐照和抗水解:能够承受高能射线的照射,并可在高压蒸汽和热水中长期稳定工作。

缺点

成本极其高昂:这是PEEK最主要的缺点。其原材料价格通常是POM、PA的十倍甚至数十倍,是所有常用树脂齿轮材料中最贵的之一。

加工难度大:PEEK的熔点很高(约343°C),需要高温注塑机和耐高温模具,对加工工艺要求苛刻。

虽然韧性好,但对于某些超强冲击场景,其断裂伸长率不如顶级尼龙。

典型应用

PEEK齿轮通常用于“不计成本”或“别无选择”的高端领域:

航空航天:飞机发动机舱、起落架系统、飞行控制系统的齿轮和轴承。

汽车工业:高端赛车或豪华车的变速箱、发动机管理系统中的耐高温齿轮。

工业装备:在高温、腐蚀环境下工作的泵、压缩机、阀门中的齿轮传动。

医疗设备:可用于需要反复高温蒸汽消毒(高压灭菌)的手术器械、机器人传动部件。

半导体制造:在高洁净度和耐化学性的传输系统中使用。

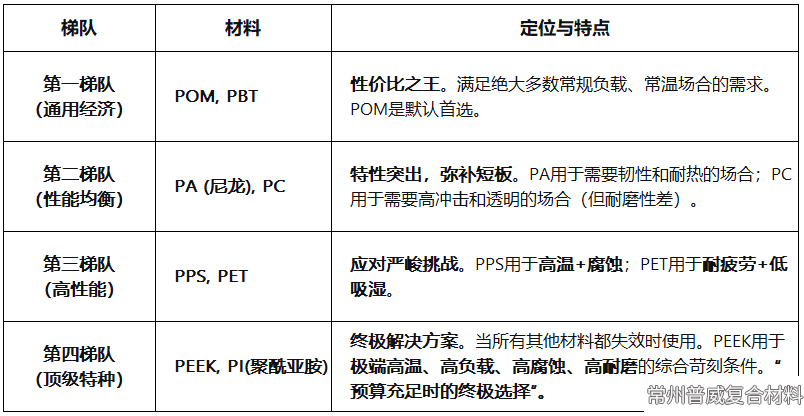

为了方便您理解PEEK在其中的定位,我们可以将齿轮材料分为几个梯队:

最终选材决策:

在实际工程中,选择哪种材料需要根据具体的工作负载、转速、工作温度、环境介质(是否接触油、水、化学品)、寿命要求、噪音要求和成本预算进行综合权衡。很多时候,会通过添加玻纤、碳纤、润滑剂等改性方法来弥补基础材料的不足,以获得最符合应用需求的性能。