案例解析:模温如何影响聚醚醚酮注塑制件质量

那么,模具温度到底如何影响PEEK的注塑效果?下面我们从几个方面来具体分析。

模具温度控制中的常见问题

PEEK注塑时,模具表面温度通常建议保持在175℃到205℃之间。但很多客户反映,即使油温机显示温度达标,模具实际温度并没有达到设定值。

案例一:能源化工行业客户,在生产PEEK制件时就发现:由于模具温度不够,零件出现粘模现象、颜色不均匀,顶出时还发生了变形,严重影响了产品质量和生产效率。 上图为问题制件,下图为标准制件

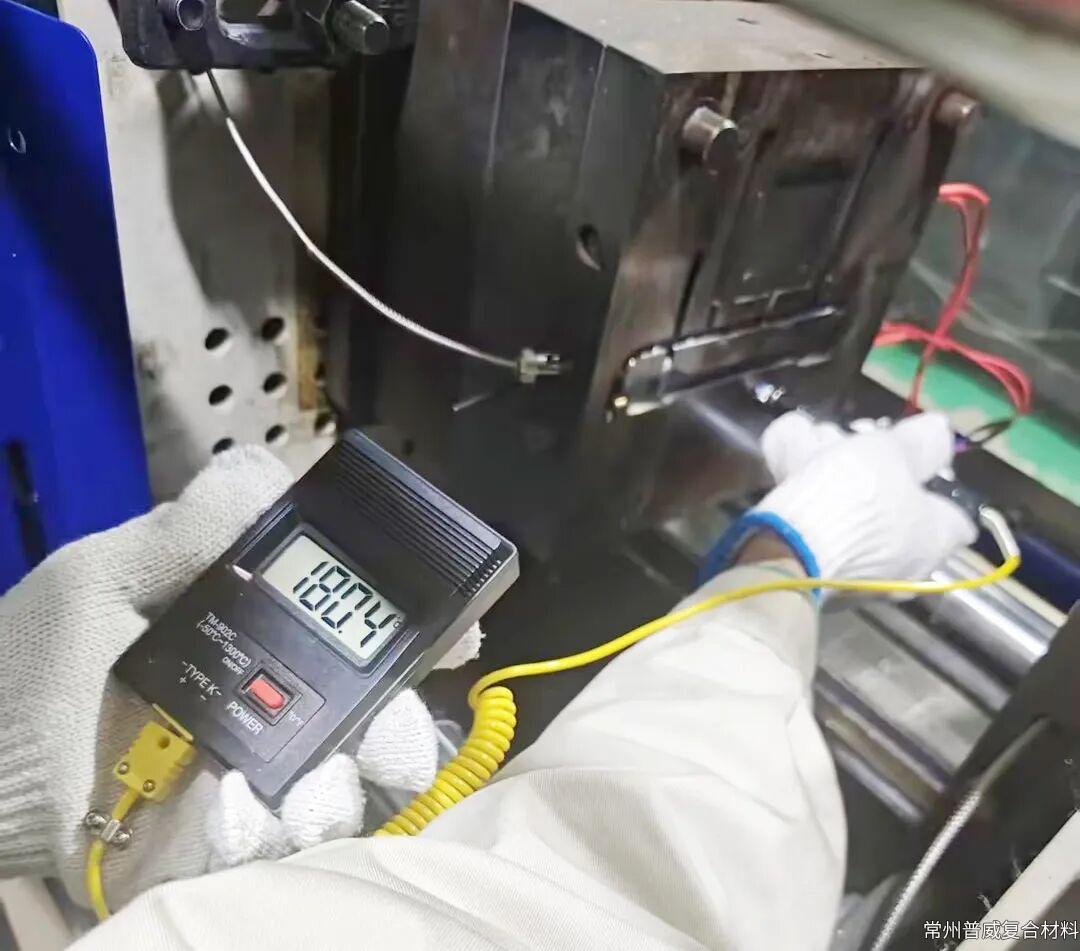

案例二:客户在注塑时,油温机设定为200℃,但实测模具温度只有150℃;将油温提高到220℃时,模具温度达到170℃。这说明,油温机显示温度和模具实际温度之间存在明显差距,尤其在大型模具上,局部温度更难控制均匀。 实际温度150℃

如何准确测量模具温度?

很多客户习惯用模温机的显示温度或者用红外测温仪测量模具温度来代替模具实际温度 ,但这两类方法都不够准确。正确的做法是使用专业的模温测量仪,配备接触式K型测温仪。操作步骤如下: 1. 将模温机升温至PEEK成型温度(如180℃);

2. 手动调试注塑机将模具打开,在动模和定模之间留出探测距离;

3. 将热电偶探头伸入型腔,紧贴在内壁表面;

4. 等待测温仪读数稳定,此时显示的即为模具真实温度。

模具温度与粘模的关系

我们通过实际测试发现,模具温度有可能直接影响制件的脱模性能,温度不当会导致粘膜。

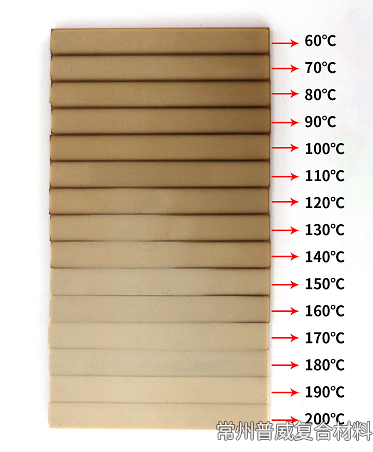

通常来说,模具温度将直接影响样件的结晶度与外观。若温度过低,样件结晶度较差,颜色偏暗、呈黄褐色;随着模具温度升高,结晶度得到改善,颜色亦逐渐趋近标准色。因此,精确控制模具温度是提升产品合格率的关键。 模具温度如何影响结晶度? 如何用DSC检测?

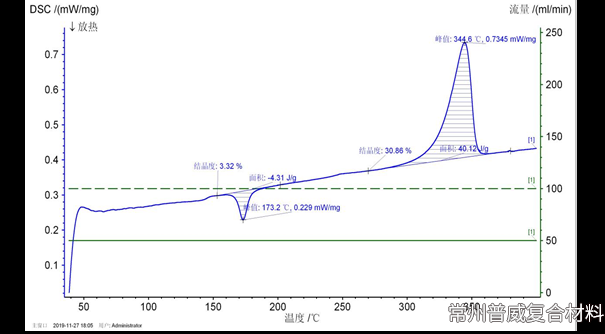

模具温度也直接影响ZYPEEK零件的结晶程度。我们对不同模温下成型的PEEK零件进行了DSC测试(一种热分析方法)发现:

通常来说,当模具温度低于160℃时,DSC曲线会出现“冷结晶峰”。这是因为模具温度太低,PEEK熔体在模腔内冷却太快,分子链来不及规整排列,导致结晶不充分。 DSC测试能记录材料在升温过程中吸热或放热的情况。如果曲线在材料玻璃化转变温度(Tg,约143℃)和熔融温度(Tm,约343℃)之间出现“冷结晶峰”,就说明PEEK在冷却过程中结晶不足。

案例三:有客户反馈PEEK零件存在耐磨性不佳的问题。我们通过DSC测试分析,发现材料存在冷结晶峰,表明其结晶度不足。为此,我们建议将模具温度提高至180℃。方案实施后,零件结晶度显著提升,耐磨性得到明显改善,且DSC图谱中的冷结晶峰也随之消失。 案例四:某客户注塑PEEK产品过程中出现了顶出变形和翘曲问题,通过对产品DSC测试验证,材料确实存在冷结晶峰,这进一步确认了“模具温度过低导致结晶不充分”是根本原因。通过提高模具温度,变形翘曲得到了明显改善。

通过我们的技术指导,多家客户成功解决了PEEK注塑过程中模具温度控制的难题,产品合格率显著提升,生产效率也得到了优化,客户对最终成果表示高度认可和满意。

“ 结语 精确控制模具温度,是解决聚醚醚酮注塑难题、保证产品质量的关键。从模具温度的实际控制,到准确测温,再到理解温度与粘模、结晶之间的关系,每一步都值得深入关注。如果你也在聚醚醚酮注塑中遇到温度控制方面的困扰,欢迎随时联系我们。我们可以提供专业的模具温度测试与工艺优化方案,帮助你提升产品品质和生产效率。