当PPS遇上电动车:从材料王者到新能源核心的逆袭之路

电动车核心部件的「隐形守护者」:PPS如何颠覆传统材料认知?

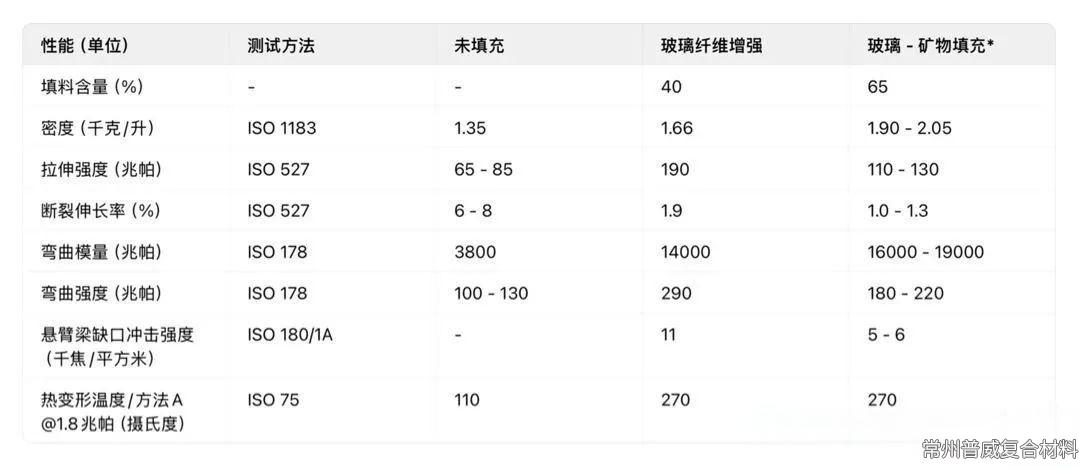

在新能源汽车的轰鸣浪潮中,有一种材料正以「低调却强悍」的姿态,悄然占领电动车核心部件的高地。它就是聚苯硫醚(PPS)—— 当传统内燃机汽车仅搭载约700克PPS时,新能源汽车(EV/HEV)的用量已飙升至3-4公斤。这个数字飞跃的背后,藏着材料科学与新能源技术碰撞的火花,更暗藏着PPS如何以「六边形战士」的全能属性,成为电动车高温、高湿、高可靠性场景的「刚需之王」。

一、性能封神:PPS凭什么成为电动车的「心脏瓣膜」?

1. 耐高温的「钢铁意志」:200℃高温下的20年坚守

想象一下,电动车电机在高速运转时,核心部件温度可突破200℃,普通塑料早已软化变形。但PPS的分子链如同「耐高温的钢铁网格」—— 苯环与硫原子交替排列的刚性结构,赋予它200-240℃的长期使用温度,即使经历6000小时以上的持续高温烘烤,仍能保持尺寸稳定。就像电动车的「耐热盾牌」,从电容外壳到逆变器核心,PPS用化学惰性与热循环抗性,守护着每一次电流的奔腾。

2. 抗腐蚀的「化学盾牌」:在乙二醇溶液中「百毒不侵」

电池冷却系统的水-乙二醇混合物,堪称塑料的「腐蚀考场」。而PPS的硫原子与苯环形成的共轭结构,如同给分子穿上了「防腐蚀铠甲」:它在200℃以下的酸碱环境中几乎毫无反应,用作水泵叶轮时,即使常年浸泡在冷却液中,也不会出现开裂或性能衰减。某车企实测数据显示,使用PPS部件的冷却系统,寿命比传统材料延长3倍以上。

3. 金属注塑的「魔法融合」:让铜排与塑料无缝共生

电动车母线排(Busbars)需要将厚铜片与绝缘材料紧密结合,这对塑料的流动性与粘结力提出极致挑战。PPS的分子链在熔融状态下如同「灵活的舞者」,既能顺着铜排复杂轮廓填充,又能通过结晶作用与金属表面形成微观锚定。这种「刚柔并济」的特性,让PPS在金属包覆成型中实现「零气泡、高绝缘」,成为高压电路安全的「隐形卫士」。

二、结构密码:PPS的分子设计如何造就「材料神话」?

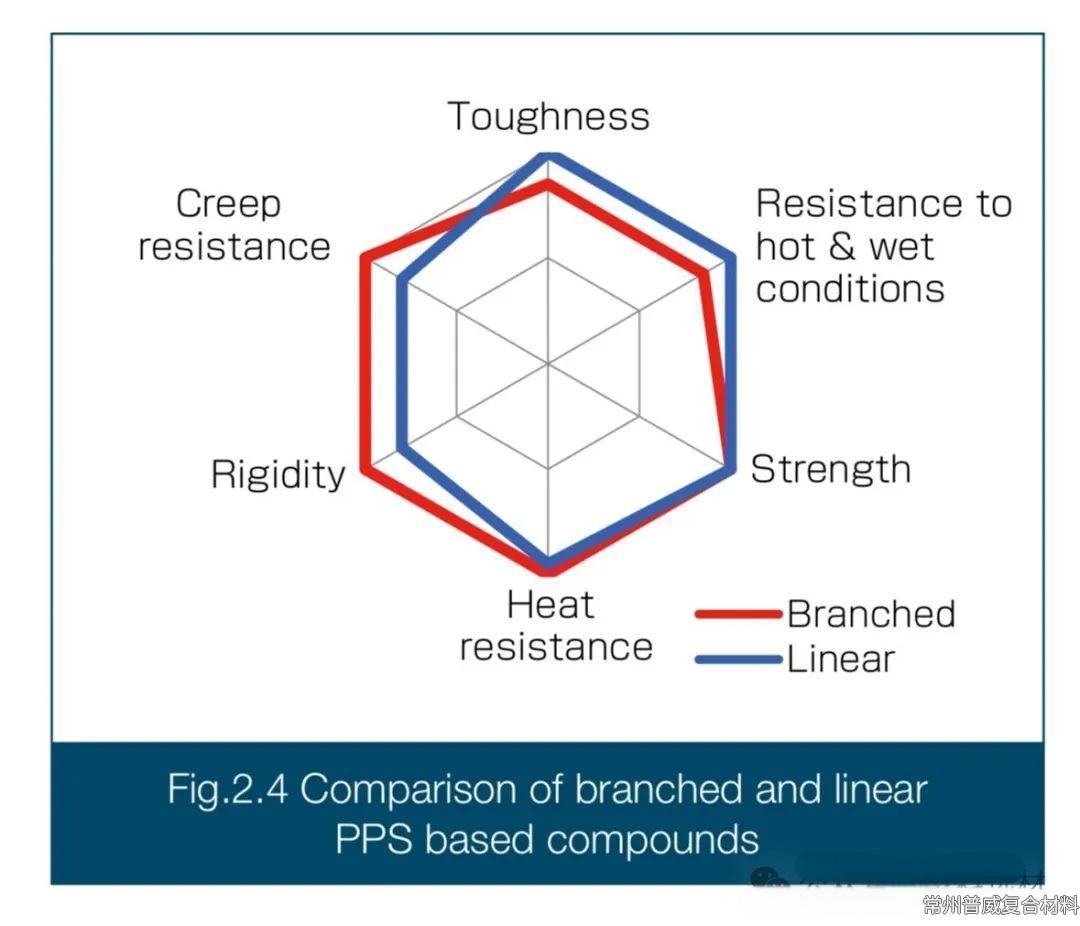

1. 线性与交联的「性能天平」

• 线性PPS:分子链呈直链状排列,如同「柔韧的钢丝绳」。这种结构让它具备卓越的抗冲击韧性,焊接线强度比交联型高40%,尤其适合需要耐振动的电机外壳。尽管加工时流动性稍逊,但成型时几乎不产生飞边,完美适配精密部件。

• 交联PPS:分子链通过硫键形成三维网络,像「高温烧结的陶瓷」。它的耐热变形温度更高,适合制造完全暴露在高温环境中的传感器外壳,但脆性略大。

2. 金属质感的「微观魔术」:为什么PPS能模拟金属特性?

当你触摸PPS制品时,是否会惊讶于它类似金属的冰凉触感与刚性?这源于其独特的「类金属结构机理」:

• 结晶度调控:PPS在成型过程中会形成高度有序的晶体结构,晶区密度接近金属晶格,导致其表面热传导率(0.3-0.5 W/mK)虽不及金属,但在塑料中已属「异类」,触摸时能快速传递热量,产生金属般的冰凉感。

• 分子链刚性:苯环与硫原子的共轭π键,让分子链几乎无法弯曲,这种刚性使PPS的弹性模量可达10 GPa以上,接近铝合金,因此具备类似金属的抗形变能力。

• 表面能匹配:PPS的表面极性与金属接近,当填充玻璃纤维或矿物时,材料表面粗糙度与金属件高度匹配,甚至能通过电镀工艺直接形成金属镀层,从外观到性能都实现「以塑代钢」。

三、新能源赛道的「材料之争」:PPS如何碾压对手?

尽管PPA(聚邻苯二甲酰胺)的耐电压等级可达600V,PBT(聚对苯二甲酸丁二醇酯)的成本更低,但PPS凭借「性价比之王」的定位杀出重围:

• 温度优势:PPA在220℃以上长期使用会逐渐氧化,而PPS可稳定工作至240℃;

• 耐候性碾压:尼龙类材料因亲水基团易吸水膨胀,在潮湿环境下尺寸偏差可达2%,而PPS的吸水率低于0.01%,在车外传感器应用中完胜;

• 成本控制:相比PEEK等超高性能塑料,PPS的价格仅为其1/3,却能实现80%以上的性能,堪称「车企的省钱利器」。

结语:从实验室到车轮上的「材料革命」

当电动车产业向800V高压平台迈进,当电池能量密度突破300Wh/kg,PPS正以「分子级的智慧」破解新能源技术的难题。它用苯环与硫原子的化学密码,编织出耐高温、抗腐蚀、易成型的材料网络,让每一辆电动车在高速运转中保持稳定,在极端环境下坚守安全。或许在不久的将来,PPS将不仅是电动车的「核心部件」,更会成为定义新能源材料标准的「行业标杆」—— 这,就是材料科学赋予未来出行的硬核浪漫。