详细介绍PEEK(聚醚醚酮)材料的性能、工艺及应用

聚醚醚酮(PEEK)是一种高性能工程塑料,具有出色的耐高温、耐化学腐蚀和机械性能。它具有优异的耐热性,长期使用温度可达250°C,并且具有良好的耐蚀性,能够抵抗多种化学品的侵蚀。PEEK材料具有良好的机械强度和刚性,能够在极端条件下保持稳定性和可靠性,因此广泛应用于航空航天、医疗器械、汽车工业和电子领域。它还具有低摩擦系数和优秀的耐磨性能,适合制造需要高耐磨性和精度的零部件。

1.PEEK材料概述

聚醚醚酮(PEEK)是一种高性能特种工程塑料,属于半结晶性芳香族聚合物。其化学结构由重复的醚键和酮基团交替连接而成,分子链中还含有苯环,这种结构赋予了PEEK优异的综合性能。PEEK的分子式为:

其中苯环的存在使其具有良好的热稳定性和化学稳定性,醚键和酮基团则赋予其柔韧性和机械强度。

PEEK材料的发展历程可以追溯到20世纪70年代。1978年,英国帝国化学工业公司(ICI)首次合成出PEEK,并于1982年将其商业化。最初,PEEK主要应用于航空航天领域,因其优异的耐高温、耐腐蚀和高强度性能,能够替代传统的金属材料,有效减轻飞行器的重量。随后,随着技术的不断进步和成本的降低,PEEK的应用范围逐渐扩大到汽车、电子、医疗、机械等多个领域。

2. PEEK材料的性能特点

PEEK材料具有卓越的机械性能,这使其在众多工程应用中表现出色。

高强度与高模量:PEEK的拉伸强度可达100 MPa以上,弯曲模量高达3.5 GPa,这些性能指标使其能够承受较高的机械负荷,即使在极端条件下也能保持结构完整性。

良好的韧性和抗冲击性:PEEK的断裂伸长率可达20%左右,具有良好的韧性和抗冲击性能。即使在低温环境下,其抗冲击性能也不会显著下降,这使得PEEK材料在航空航天、汽车等领域的应用中能够有效抵御外部冲击。

耐磨性:PEEK的耐磨性是其突出特点之一。在高负荷、高频率的摩擦条件下,PEEK的磨损率极低。例如,在汽车变速器齿轮的应用中,PEEK材料的磨损量仅为传统金属材料的1/10,这不仅延长了零部件的使用寿命,还降低了维护成本。

PEEK材料的耐热性能是其核心优势之一,使其能够在高温环境下长期稳定工作。

高玻璃化转变温度(Tg)和熔点(Tm):PEEK的玻璃化转变温度约为143℃,熔点在343℃左右。这意味着PEEK在高温下仍能保持良好的机械性能和尺寸稳定性,不会发生软化或变形。

热稳定性:PEEK在高温环境下的热稳定性极佳。即使在200℃的高温下连续使用1000小时,其性能也不会显著下降。这种优异的热稳定性使其成为航空航天、电子等领域高温部件的理想材料。

耐热氧化性能:PEEK在高温空气中的耐热氧化性能良好。其热氧化诱导时间(OIT)可达数小时,远高于其他工程塑料。这使得PEEK材料在高温环境下能够有效抵抗氧化,延长使用寿命。

PEEK材料对多种化学物质具有优异的耐化学腐蚀性能,这使其能够在复杂的化学环境中长期使用。

耐酸碱腐蚀:PEEK对大多数无机酸和碱具有良好的耐腐蚀性。例如,在浓度为10%的盐酸和氢氧化钠溶液中浸泡1000小时,PEEK的质量变化率仅为0.5%。这使得PEEK材料在化学工业中能够替代传统的金属材料,用于制造耐腐蚀的管道、阀门等部件。

耐有机溶剂腐蚀:PEEK对常见的有机溶剂如甲苯、乙醇等也具有良好的耐腐蚀性。在甲苯中浸泡7天后,PEEK的机械性能保持率仍可达90%以上。这种优异的耐有机溶剂腐蚀性能使其在电子、制药等领域具有广泛的应用前景。

耐水解性能:PEEK在高温水环境中的耐水解性能良好。在150℃的热水中浸泡1000小时,PEEK的拉伸强度保持率可达80%。这使得PEEK材料在医疗设备、食品加工等领域能够有效抵抗水解,确保产品的长期稳定性。

3. PEEK材料的加工性能

PEEK材料的注塑成型性能使其能够高效地生产出复杂形状和高精度的零部件,广泛应用于各个领域。

加工温度范围:PEEK的注塑成型温度通常在360℃到400℃之间。这一较高的温度范围确保了材料在加工过程中能够充分熔融并流动,同时避免了材料的热分解。

流动性:PEEK的熔体流动性较好,其熔体流动速率(MFR)在0.5到2.0 g/10min之间。这种良好的流动性使得PEEK能够填充复杂的模具型腔,生产出薄壁和精细结构的制品。

收缩率:PEEK的注塑成型收缩率较低,一般在0.5%到0.8%之间。这意味着PEEK制品在冷却后尺寸变化较小,能够保持较高的尺寸精度,特别适合制造对尺寸精度要求较高的航空航天和电子零部件。

模具要求:由于PEEK的高温加工特性,注塑模具需要采用高强度、耐高温的钢材制造,并且需要良好的冷却系统以确保成型周期的效率。例如,模具钢材通常选用H13或SKD61等耐高温钢材,冷却系统的设计能够将成型周期缩短20%以上。

应用实例:在汽车制造中,PEEK通过注塑成型生产发动机传感器外壳,其高强度和耐高温性能能够确保传感器在高温高负荷环境下的稳定运行。

PEEK材料的挤出成型工艺主要用于生产管材、板材、薄膜等连续性产品,具有高生产效率和良好的产品一致性。

加工温度:PEEK的挤出成型温度通常在340℃到380℃之间。这一温度范围能够保证PEEK材料在挤出过程中具有良好的流动性和成型性能。

挤出速度:PEEK的挤出速度较快,生产效率高。例如,在生产PEEK管材时,挤出速度可达10米/分钟。这使得PEEK能够满足大规模生产的需求。

产品性能:通过挤出成型生产的PEEK管材和板材具有优异的机械性能和耐化学腐蚀性能。例如,PEEK管材的拉伸强度可达120 MPa,耐化学腐蚀性能使其能够用于输送强酸强碱等腐蚀性介质。

应用领域:在电子领域,PEEK薄膜因其良好的绝缘性能和耐高温性能,被用于制造电子设备的绝缘层。例如,在柔性电路板中,PEEK薄膜能够承受高达200℃的工作温度,同时保持良好的电绝缘性能。

模具设计:挤出成型模具的设计对PEEK产品的质量和性能至关重要。例如,管材挤出模具需要精确控制口模和芯模的尺寸和间隙,以确保管材的壁厚均匀性和尺寸精度。

除了注塑成型和挤出成型,PEEK材料还可以通过多种其他加工方式制造出不同的产品,满足多样化的应用需求。

机械加工:PEEK材料具有良好的机械加工性能,可以通过车削、铣削、钻孔等机械加工方式制造出高精度的零部件。例如,在航空航天领域,PEEK制造的飞机发动机叶片通过精密机械加工,其尺寸精度可达±0.01 mm。

3D打印:随着3D打印技术的发展,PEEK材料也被用于3D打印,制造复杂的结构件和定制化产品。PEEK的3D打印成型温度通常在380℃到420℃之间,其打印成型的零部件具有优异的机械性能和耐高温性能。

焊接:PEEK材料可以通过超声波焊接或热熔焊接等方式进行连接。例如,在电子设备外壳的制造中,PEEK部件通过超声波焊接连接,焊接强度可达材料本体强度的80%以上。

涂层加工:PEEK材料还可以作为涂层材料,通过喷涂或浸涂等方式应用于其他基材表面,提供耐高温、耐腐蚀和耐磨等性能。例如,在金属机械部件表面喷涂PEEK涂层,能够显著提高其耐磨性能和使用寿命。

4. PEEK材料的应用领域

PEEK材料在航空航天领域具有不可替代的重要地位,主要得益于其卓越的综合性能。

轻量化与高性能:PEEK的密度仅为1.3 g/cm³,远低于传统金属材料,但其机械强度和模量却能与金属相媲美。例如,在制造飞机发动机叶片时,使用PEEK材料可以在不降低叶片强度的前提下,将叶片重量减轻30%。这种轻量化设计有助于提高飞机的燃油效率,降低运营成本。

耐高温与热稳定性:航空航天领域对材料的耐高温性能要求极高。PEEK的玻璃化转变温度为143℃,熔点高达343℃,即使在高温环境下也能保持良好的机械性能和尺寸稳定性。例如,在飞机发动机的高温部件中,PEEK材料能够在200℃的环境下连续使用1000小时,性能下降不超过5%。

耐化学腐蚀与耐水解:飞机在飞行过程中会接触到各种化学物质和水汽,PEEK材料的耐化学腐蚀性能和耐水解性能使其能够适应这种复杂的环境。在150℃的热水中浸泡1000小时,PEEK的拉伸强度保持率可达80%,这使得其在飞机的液压系统和燃油系统中得到广泛应用。

应用实例:波音787飞机中,PEEK材料被广泛应用于发动机叶片、机翼蒙皮、机身结构件等关键部位。据统计,PEEK材料在波音787飞机中的应用比例达到20%,显著提高了飞机的性能和安全性。

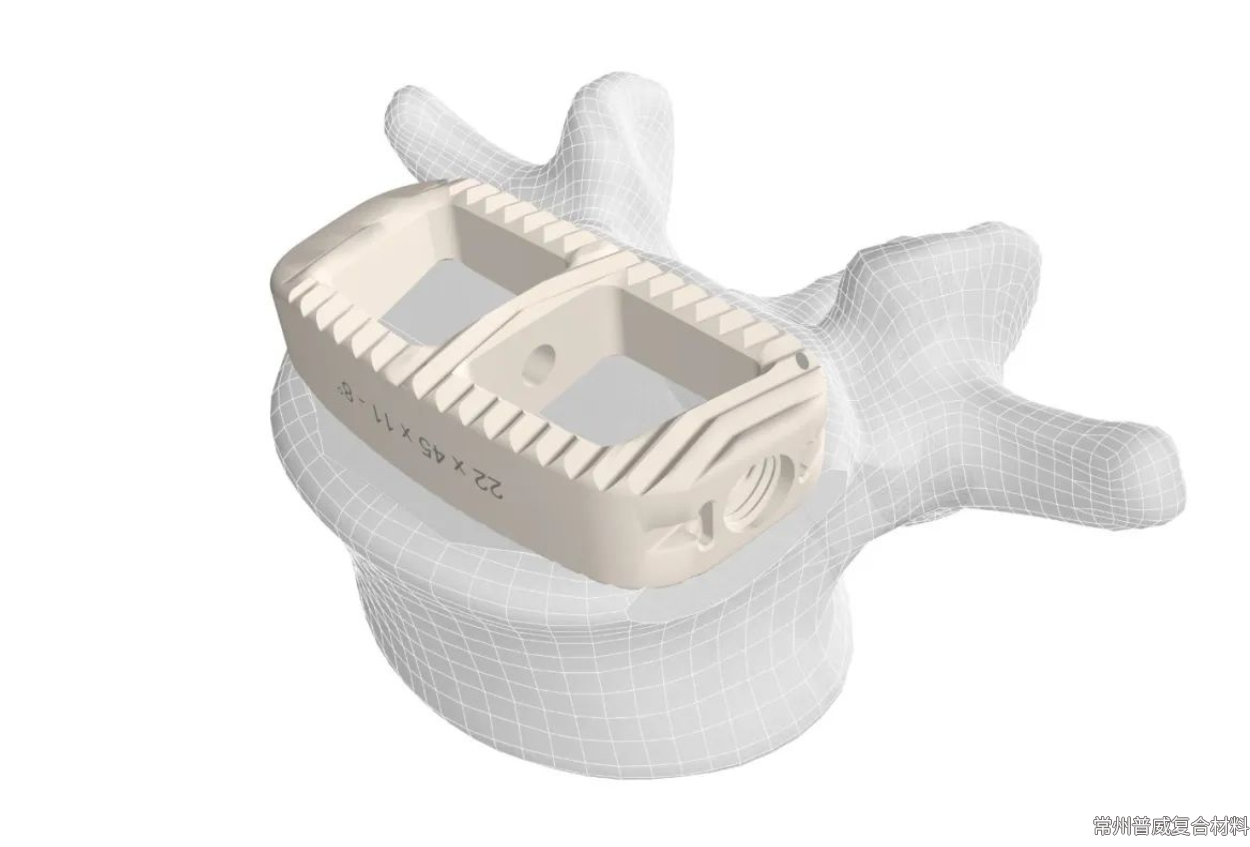

PEEK材料在医疗器械领域的应用日益广泛,主要得益于其优异的生物相容性和耐腐蚀性。

生物相容性:PEEK材料具有良好的生物相容性,对人体组织无刺激性和毒性。其细胞毒性等级为1级,这意味着PEEK材料在人体内能够与组织和细胞良好相容,不会引起炎症或其他不良反应。

耐腐蚀性:医疗器械在使用过程中会接触到各种化学物质和体液,PEEK材料的耐化学腐蚀性能使其能够适应这种复杂的环境。在浓度为10%的盐酸和氢氧化钠溶液中浸泡1000小时,PEEK的质量变化率仅为0.5%,这使得其在医疗器械中具有广泛的应用前景。

机械性能:PEEK材料的高强度和高模量使其能够承受人体内的机械负荷。例如,在制造人工关节时,PEEK材料的拉伸强度可达100 MPa以上,弯曲模量高达3.5 GPa,能够满足人工关节在人体内的长期使用需求。

应用实例:PEEK材料被广泛用于制造人工关节、脊柱植入物、牙科植入物等医疗器械。据统计,全球每年用于医疗植入物的PEEK材料用量超过1000吨,且呈逐年增长的趋势。例如,PEEK制造的人工髋关节在临床应用中表现出色,使用寿命可达20年以上。

PEEK材料在汽车制造领域具有广泛的应用,主要得益于其优异的机械性能、耐高温性能和耐磨性。

耐高温与热稳定性:汽车发动机和变速器等部件在高温环境下工作,PEEK材料的高玻璃化转变温度和熔点使其能够适应这种高温环境。具体数据见前文。

耐磨性与机械性能:PEEK材料的耐磨性极佳,在高负荷、高频率的摩擦条件下,其磨损率极低。例如,在汽车变速器齿轮的应用中,PEEK材料的磨损量仅为传统金属材料的1/10。

轻量化与节能:汽车轻量化是提高燃油效率和减少尾气排放的重要手段。

应用实例:PEEK材料被广泛应用于汽车发动机部件、变速器齿轮、传感器外壳等零部件。例如,某汽车制造商使用PEEK材料制造的发动机传感器外壳,其在高温高负荷环境下能够稳定运行,使用寿命可达10年以上。此外,PEEK材料还被用于制造汽车的制动系统部件,如制动盘和制动片,其优异的耐磨性和耐高温性能显著提高了制动系统的性能和寿命。

5. PEEK材料的改性与新型品级

玻璃纤维和碳纤维增强型PEEK材料是通过在PEEK基体中添加玻璃纤维或碳纤维来提高其性能,以满足特定应用需求。

性能提升:玻璃纤维增强型PEEK材料的拉伸强度可提高至150 MPa以上,弯曲模量可达4.0 GPa。碳纤维增强型PEEK材料的拉伸强度更高,可达200 MPa,弯曲模量可达5.0 GPa。这些增强型材料不仅保持了PEEK的耐高温和耐化学腐蚀性能,还显著提高了其机械强度和模量,使其能够承受更高的机械负荷。

应用领域:玻璃纤维增强型PEEK材料广泛应用于航空航天和汽车制造领域。例如,在飞机机翼结构件和汽车发动机部件中,玻璃纤维增强型PEEK材料能够有效减轻重量,同时提高部件的强度和刚性。碳纤维增强型PEEK材料则因其更高的强度和模量,被用于制造高性能的航空航天零部件和高性能赛车的车身部件。

加工特性:玻璃纤维和碳纤维增强型PEEK材料的加工特性与纯PEEK材料有所不同。由于纤维的存在,其熔体流动性略有下降,但通过优化加工工艺,如提高注塑成型温度和压力,仍可实现良好的成型效果。此外,增强型PEEK材料在机械加工过程中需要采用更耐磨的刀具,以避免纤维对刀具的磨损。

导电型PEEK材料是通过在PEEK基体中添加导电填料,如碳黑、石墨烯或金属粉末等,使其具备导电性能,以满足电子和医疗等领域的特殊需求。

性能特点:导电型PEEK材料的导电性能可以通过调整填料的种类和含量来控制。例如,添加适量的碳黑可以使PEEK材料的表面电阻率降至10^4^ Ω/sq,而添加石墨烯则可以进一步提高导电性能,使表面电阻率降至10^2^ Ω/sq。这些导电型PEEK材料不仅具有良好的导电性,还保留了PEEK的耐高温、耐化学腐蚀和机械强度等优异性能。

应用领域:在电子领域,导电型PEEK材料被用于制造电子设备的外壳、连接器和屏蔽部件。例如,在5G通信设备中,导电型PEEK材料能够有效解决高频信号传输中的电磁屏蔽问题,同时保持良好的热稳定性和机械性能。在医疗领域,导电型PEEK材料被用于制造心脏起搏器的外壳和电极等部件,其生物相容性和导电性能使其能够安全地应用于人体内部。

加工特性:导电型PEEK材料的加工特性与纯PEEK材料相似,但由于导电填料的存在,其熔体流动性可能会略有变化。在注塑成型过程中,需要根据具体的填料种类和含量调整加工参数,以确保成型效果。此外,导电型PEEK材料在机械加工时需要注意避免填料对刀具的磨损。

PEEK合金是通过将PEEK与其他聚合物或添加剂混合,形成具有特定性能的复合材料,以满足不同应用领域的需求。

性能优化:PEEK合金可以通过调整组分比例来优化其性能。例如,将PEEK与聚醚砜(PES)混合,可以提高材料的耐化学腐蚀性能和热稳定性。而将PEEK与聚四氟乙烯(PTFE)混合,则可以提高材料的耐磨性和自润滑性能。这些合金材料在保留PEEK核心性能的基础上,通过与其他材料的协同作用,进一步拓展了其应用范围。

应用领域:PEEK合金在航空航天、汽车制造和医疗器械等领域具有广泛的应用。在航空航天领域,PEEK合金被用于制造飞机的液压系统部件和燃油系统部件,其耐化学腐蚀性能和热稳定性使其能够在复杂的环境中长期稳定工作。在汽车制造领域,PEEK合金被用于制造发动机部件和变速器部件,其耐磨性和自润滑性能能够有效降低零部件的磨损和噪音。在医疗器械领域,PEEK合金被用于制造人工关节和脊柱植入物,其生物相容性和耐腐蚀性能使其能够安全地应用于人体内部。

加工特性:PEEK合金的加工特性取决于其具体的组分和比例。一般来说,PEEK合金的加工温度范围与纯PEEK材料相近,但在注塑成型和挤出成型过程中,需要根据合金的具体成分调整加工参数,以确保材料的流动性和成型效果。此外,PEEK合金在机械加工时需要注意不同组分对刀具的影响,以选择合适的加工工艺。

6. PEEK材料的优缺点分析

PEEK材料作为一种高性能特种工程塑料,具有诸多显著的优点,使其在众多领域得到广泛应用。

优异的综合性能:PEEK材料具有高强度、高模量、良好的韧性和抗冲击性,能够承受较高的机械负荷。其拉伸强度可达100 MPa以上,弯曲模量高达3.5 GPa,即使在极端条件下也能保持结构完整性。此外,PEEK的耐磨性极佳,在高负荷、高频率的摩擦条件下,其磨损率极低,例如在汽车变速器齿轮的应用中,PEEK材料的磨损量仅为传统金属材料的1/10。

卓越的耐热性能:PEEK材料的玻璃化转变温度约为143℃,熔点在343℃左右,在高温下仍能保持良好的机械性能和尺寸稳定性。即使在200℃的高温下连续使用1000小时,其性能也不会显著下降。这种优异的耐热性能使其成为航空航天、电子等领域高温部件的理想材料。

良好的耐化学腐蚀性能:PEEK对多种化学物质具有优异的耐化学腐蚀性能,对大多数无机酸和碱以及常见有机溶剂都表现出良好的耐受性。例如,在浓度为10%的盐酸和氢氧化钠溶液中浸泡1000小时,PEEK的质量变化率仅为0.5%。在甲苯中浸泡7天后,PEEK的机械性能保持率仍可达90%以上。

生物相容性好:PEEK材料具有良好的生物相容性,对人体组织无刺激性和毒性,细胞毒性等级为1级。这使得PEEK材料在医疗器械领域,如人工关节、脊柱植入物等的应用中表现出色。

加工性能良好:PEEK材料可以通过多种加工方式制造出不同的产品,满足多样化的应用需求。其注塑成型性能使其能够高效地生产出复杂形状和高精度的零部件。挤出成型工艺可用于生产管材、板材、薄膜等连续性产品。此外,PEEK材料还可以通过机械加工、3D打印、焊接和涂层加工等方式制造出各种零部件。

轻量化优势:PEEK的密度仅为1.3 g/cm³,远低于传统金属材料,但其机械强度和模量却能与金属相媲美。在航空航天和汽车制造领域,使用PEEK材料可以有效减轻零部件的重量,从而提高燃油效率,降低运营成本。

尽管PEEK材料具有诸多优点,但在实际应用中也存在一些局限性。

成本较高:PEEK材料的生产成本较高,这主要是由于其合成工艺复杂、原材料价格昂贵以及生产过程中的高能耗等因素导致的。较高的成本限制了PEEK材料在一些对价格敏感的应用领域的广泛使用,尤其是在大规模消费市场中。

加工难度大:PEEK材料的加工温度较高,通常在360℃到400℃之间,这要求加工设备具有较高的耐高温性能和精确的温度控制能力。此外,由于PEEK材料的硬度和耐磨性较高,机械加工时需要使用更耐磨的刀具,并且加工过程中的切削力较大,容易导致刀具磨损和加工效率降低。

成型收缩率控制难度大:虽然PEEK材料的注塑成型收缩率较低,一般在0.5%到0.8%之间,但在实际加工过程中,由于材料的热膨胀系数和模具设计等因素的影响,控制成型收缩率仍具有一定的难度。如果收缩率控制不当,可能导致制品的尺寸精度不符合要求,影响产品的质量和性能。

耐候性有待提高:PEEK材料在长期暴露于自然环境中的耐候性相对较弱,容易受到紫外线、臭氧等环境因素的影响,导致材料性能下降。例如,在户外使用时,PEEK材料可能会出现表面老化、变色等问题,影响其外观和使用寿命。

可回收性差:PEEK材料的化学结构稳定,难以通过传统的回收方法进行有效回收和再利用。这不仅增加了材料的使用成本,还对环境造成了潜在的负担。

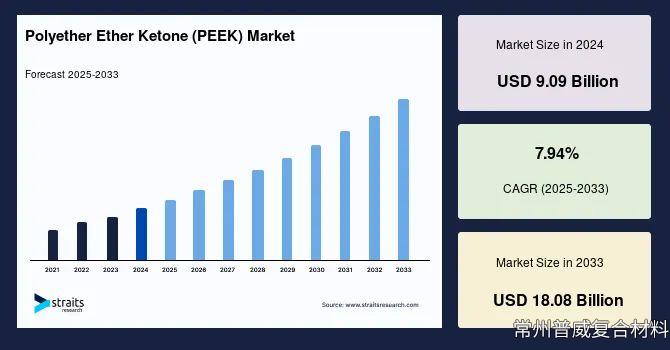

7. PEEK材料的市场现状

PEEK材料的全球市场呈现出高度集中和专业化的特点,主要由少数几家国际大型企业主导。

主要生产企业:全球PEEK材料的主要生产企业包括英国威格斯(Victrex)、美国索尔维(Solvay)、德国赢创(Evonik)等。这些企业凭借其先进的生产技术和长期的市场积累,占据了全球PEEK市场的大部分份额。例如,英国威格斯公司在PEEK领域拥有超过40年的生产经验,其市场份额达到40%,是全球最大的PEEK生产商。

市场规模与增长:据市场调研机构统计,2024年全球PEEK市场规模约为10亿美元,预计未来几年将以年均8%的速度增长。这种增长主要得益于航空航天、医疗器械和汽车制造等领域的持续需求增长。在航空航天领域,随着全球航空运输业的复苏和新型飞机的研发,对PEEK材料的需求不断增加。在医疗器械领域,全球人口老龄化加剧,对人工关节、脊柱植入物等医疗器械的需求持续上升,推动了PEEK材料在该领域的应用。PS:如果你喜欢这篇文章,请关注公众号“设计基石”。

区域分布:全球PEEK市场主要集中在北美、欧洲和亚太地区。北美和欧洲地区是PEEK材料的传统消费市场,其在航空航天和医疗器械领域的应用较为成熟。亚太地区则是PEEK材料市场增长最快的地区,特别是中国和印度等新兴市场,随着经济的快速发展和工业水平的提升,对PEEK材料的需求呈现出快速增长的趋势。

我国是全球最大的PEEK材料消费国之一,近年来市场发展迅速。

市场规模:2024年,中国PEEK材料市场规模约为2亿元人民币,占全球市场的20%左右。随着国内航空航天、医疗器械和汽车制造等行业的快速发展,对PEEK材料的需求不断增加,预计未来几年中国PEEK市场将以年均15%的速度增长。

国产化进展:尽管我国是PEEK材料的主要消费国之一,但国内PEEK材料的生产仍处于起步阶段,市场主要依赖进口。近年来,随着国内企业对PEEK材料研发和生产的投入增加,国产PEEK材料的生产技术取得了显著进步。例如,国内一些企业已经成功开发出高性能PEEK材料,并在航空航天和医疗器械等领域实现了部分进口替代。然而,与国际先进水平相比,国内PEEK材料的生产技术和产品质量仍存在一定差距,特别是在高端应用领域,如飞机发动机叶片和人工关节等,国产PEEK材料的应用比例仍然较低。

应用领域:在中国市场,PEEK材料主要应用于航空航天、医疗器械和汽车制造等领域。在航空航天领域,随着国内大飞机项目的推进,对PEEK材料的需求不断增加。例如,国产大飞机C919中,PEEK材料被用于制造部分发动机部件和机翼结构件。在医疗器械领域,随着国内医疗水平的提高和人们对健康需求的增加,对PEEK材料制造的人工关节、脊柱植入物等医疗器械的需求也呈现出快速增长的趋势。在汽车制造领域,随着国内汽车工业的快速发展和新能源汽车的兴起,对PEEK材料的需求也在不断增加。