结构工程师必看!这款“高温耐蚀全能王”-聚苯硫醚(PPS),凭什么成为高端制造的“隐形骨架”?

周末在家刷短视频,看到一台新能源汽车的电驱系统正在做高温老化测试。工程师指着电机端盖说:“这层黑乎乎的壳子,可是我们的‘抗热小卫士’——聚苯硫醚(PPS)做的,180℃烤48小时都不带变形的。”

这句话让我想起,作为结构工程师,我们在选材时最头疼的莫过于“高温下软化”“腐蚀生锈”“尺寸漂移”这些老大难问题。而今天要聊的PPS,恰恰是一位能同时破解这些难题的“全能选手”。它不像金属那样“傻大笨粗”,也不像普通塑料那样“弱不禁风”,却在汽车、电子、航空等领域悄悄扛起了“关键结构件”的大旗。

一、PPS的“硬核性能”:从-50℃到260℃,它比钢铁还“靠谱”

要理解PPS为何能成为高端制造的“香饽饽”,先看它的“基础技能包”

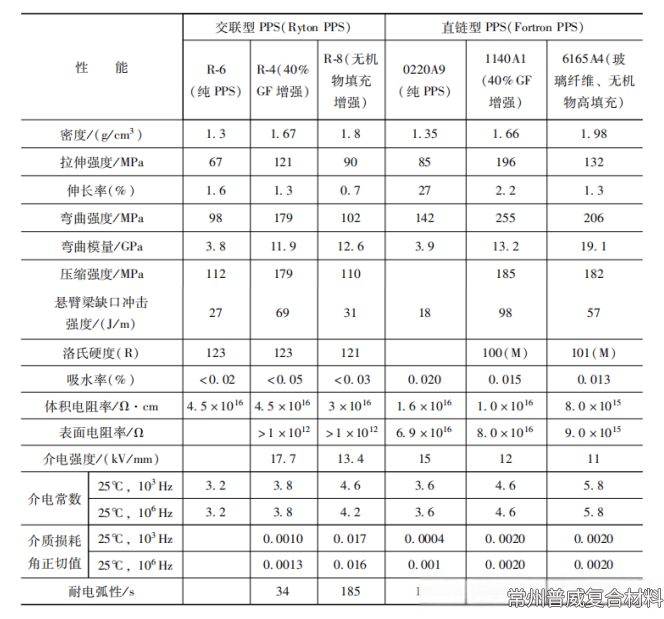

图示:交联型PPS与直链型PPS的性能表

1. 力学性能:刚柔并济的“平衡大师”

PPS是线性芳香族半结晶性聚合物(结晶度通常40%-60%),分子链上密集的苯环和硫原子像“钢筋网”一样紧密排列,赋予其高刚性:纯PPS的拉伸强度约70-80MPa(接近普通钢材的1/5,但密度仅为钢的1/5),弯曲强度100-120MPa;更难得的是,它在高刚性基础上仍保持一定韧性——缺口冲击强度约5-10kJ/m²(优于POM等工程塑料)。这种“刚而不脆”的特性,让它特别适合承受动态载荷的结构件(如齿轮、轴承保持架)。

2. 热性能:260℃下“稳如老狗”的“高温战士”

PPS的玻璃化转变温度(Tg)约100℃,熔点(Tm)高达280-290℃,可在-50℃~260℃长期稳定使用(短期耐温可达300℃)。对比常见工程塑料:PA66的长期耐温仅120℃,PBT约150℃,而PPS在200℃环境下放置5000小时,拉伸强度仍能保持初始值的80%以上。这一特性使其成为汽车发动机舱、工业换热器等“高温禁区”的首选材料。

3. 尺寸稳定性:“毫米级精度”的“定海神针”

PPS的线膨胀系数仅约1.1×10⁻⁵/℃(约为普通塑料的1/10,接近金属),且吸湿性极低(23℃/50%RH下平衡吸水率仅0.05%)。这意味着,即使在潮湿或温差剧烈的环境中,PPS制件的尺寸变化也极小。某精密仪器厂曾反馈:用PPS替代传统金属制作的传感器外壳,装配时无需额外补偿公差,良率直接从85%提升至98%。

4. 耐化学品性能:“腐蚀性液体”的“绝缘体”

PPS的分子链高度稳定,除强氧化性酸(如浓硝酸、浓硫酸)和王水外,几乎不与常见有机溶剂(如醇类、烃类、酮类)、油类、盐溶液反应。某化工泵阀企业用PPS制作的阀门密封件,在输送含盐酸的工业废水时,连续运行2年未出现溶胀、开裂,寿命是传统PVC材质的5倍以上。

5. 电性能:“高频场景”的“信号守护者”

PPS是优秀的电绝缘体,体积电阻率>10¹⁶Ω·cm,介电常数(1MHz)约3.0,介电损耗角正切仅0.001(接近PTFE)。更关键的是,它的电性能几乎不受温度、湿度影响——这对5G通信设备、高频电路板支架至关重要。某5G基站天线罩制造商表示,采用PPS后,天线在-40℃~85℃环境下的信号衰减率降低了40%。

6. 黏合性:“跨界组合”的“万能搭档”

纯PPS表面能较低(约30-35mN/m),直接粘接较困难,但通过表面处理(如等离子体、铬酸蚀刻)或添加增黏剂(如硅烷偶联剂),可与金属、陶瓷、其他塑料(如PC)实现牢固粘合。这为“塑料-金属”复合结构(如汽车发动机支架)提供了可能,既减轻重量又保证强度。

二、PPS的成型加工:从颗粒到零件,这些细节决定成败

知道了PPS的“天赋”,如何把它“捏”成我们需要的形状?结构工程师最关心的成型工艺,关键在这两步

1. 注射成型:精密零件的“快速量产密码”

注射成型是PPS最主流的加工方式,适合生产结构复杂、尺寸精度高的零件(如齿轮、电子连接器)。需要注意的核心参数:

温度控制:料筒温度260-320℃(过高会导致降解,过低则流动性差);模具温度120-150℃(需高于Tg以保证结晶度均匀)。

压力与速度:注射压力80-120MPa(薄壁件需更高压力),保压压力为注射压力的60%-80%(防止缩痕);注射速度中等(过快易产生内应力)。

预干燥:虽然PPS吸湿性低(仅需干燥2-4小时,80-100℃),但为避免表面银纹,建议使用前120℃干燥4小时以上。

某汽车零部件厂曾用PPS注射成型发动机传感器外壳,模具设计时优化了浇口位置(采用点浇口+流道平衡),配合模温机精确控温,最终产品尺寸公差控制在±0.05mm以内,完全满足装配要求。

2. 模压成型:大型厚壁件的“定制化选择”

模压成型适合生产大型、厚壁或形状简单的零件(如法兰、垫片)。其特点是:

压力大:成型压力通常15-30MPa(需高压液压机)。

周期长:升温(200-300℃)→加压→保温保压(10-30分钟)→冷却脱模,总周期约1-2小时(远长于注射成型的几十秒)。

结晶可控:通过调整模压温度和时间,可精确控制结晶度(如提高模压温度至300℃,结晶度可达65%以上,提升刚性和耐温性)。

某航空配件企业用模压成型制作发动机隔热垫,厚度达20mm,通过分段升温(先180℃预热,再280℃加压),避免了内部空洞,最终产品通过了航空级的振动疲劳测试。

三、PPS的改性:“按需定制”,让它更“全能”

尽管PPS本身性能优异,但结构工程师的需求千变万化——有时需要更轻(降低密度),有时需要更韧(抗冲击),有时需要导电(防静电)。这时候,“改性”就成了PPS的“升级魔法”。

1. 增强改性:玻璃纤维(GF)是“黄金搭档”

添加20%-60%的玻璃纤维(最常用),可显著提升PPS的刚性和耐热性:

拉伸强度从70MPa提升至150-200MPa(接近铝合金);

热变形温度(1.8MPa)从260℃提升至280-300℃;

收缩率从0.4%-0.8%降至0.1%-0.3%(尺寸更稳定)。

某工业机器人关节轴承保持架采用30%GF增强PPS,寿命从6个月延长至2年以上。

2. 填充改性:功能导向的“精准调优”

根据需求添加不同填料,可赋予PPS特殊功能:

导热填料(如石墨、氮化硼):导热系数从0.15W/(m·K)提升至1-5W/(m·K),用于5G基站散热片;

阻燃填料(如氢氧化铝):无需额外阻燃剂即可达到UL94 V-0级(厚度0.8mm),用于电子设备外壳;

耐磨填料(如碳化硅):摩擦系数从0.3降低至0.15,用于齿轮、轴承。

3. 共混改性:性能互补的“跨界合作”

与其他工程塑料或弹性体共混,可平衡不同性能:

PPS/PA66共混:提升韧性(缺口冲击强度从5kJ/m²增至12kJ/m²),用于汽车保险杠支架;

PPS/PTFE共混:降低摩擦系数(至0.1以下),用于密封环。

四、PPS的应用场景:从“工业配角”到“高端刚需”

凭借“性能+加工+改性”的三重优势,PPS早已从实验室走向产业一线,成为多个高端领域的“核心材料”:

汽车行业:发动机传感器外壳、点火系统零件、燃油泵壳体(耐油、耐高温);

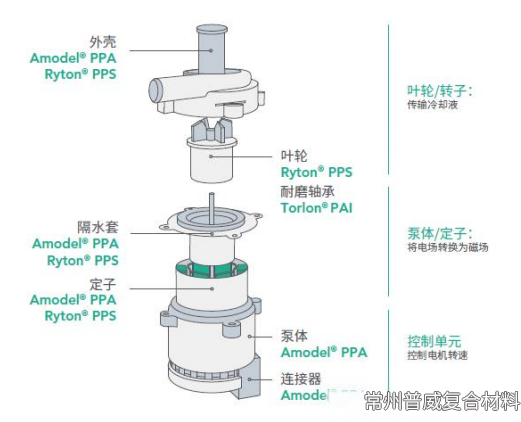

图示:PPS材质在泵体中的应用

电子电气:5G天线罩、高频电路板支架、连接器(低介电、高绝缘);

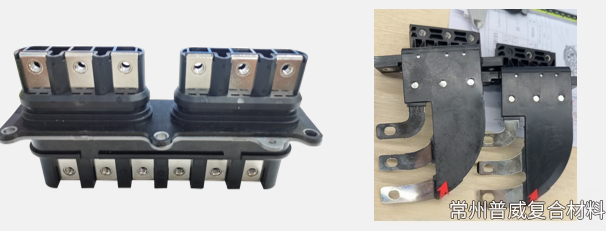

图示:PPS材质在电机端子连接器中的应用

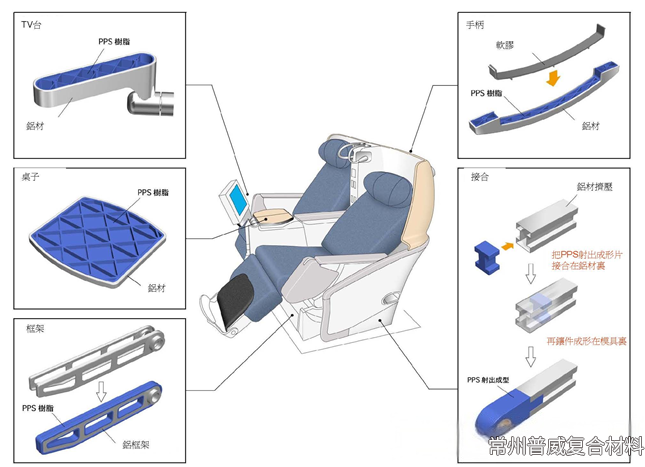

航空航天:发动机隔热垫、轻量化结构件(耐辐射、低膨胀);

图示:PPS材质在航空座椅中的应用

化工环保:耐腐蚀泵阀密封件、过滤膜支撑体(耐酸碱、抗老化);

图示:PPS材质在密封件领域的应用

工业制造:机器人关节轴承、精密齿轮(高刚性、低摩擦)。

图示:PPS材质在齿轮传动件中的应用

据市场研究机构数据,2024年全球PPS市场规模已突破15亿美元,年增长率超8%,其中汽车和电子领域占比超60%。随着新能源汽车(电池包密封件)、5G通信(高频器件)、航空航天(轻量化)的快速发展,PPS的需求还将持续攀升。

写在最后

作为结构工程师,我们选材的核心逻辑始终是“性能匹配需求”。PPS或许不是“万能材料”,但它在高温、耐蚀、精密场景下的综合表现,让它成为了不可替代的“特种兵”。下次遇到需要在150℃以上环境稳定工作的塑料零件,不妨多想想这位“低调的全能王”——它可能正等着为你的设计添彩!